روش هاي مختلف طراحي كولر هاي هوايي

مبدلهای حرارتی کولر هوایی پس از مبدلهای پوسته و لوله از نظر فراوانی در رتبه دوم آموزش تاسیسات عملیاتهای شیمیایی و فرآوری نفت قرار دارند. این واحدها برای خنک کردن و یا متراکم کردن جریان های فرآیند با هوای محیط به عنوان محیط خنک کننده به جای آب استفاده می شوند. خنک سازی با هوا اغلب از نظر اقتصادی سودمند است، به عنوان مثال، در مکان های خشک یا نیمه خشک، در مناطقی که آب موجود به تصفیه گسترده برای کاهش رسوب نیاز دارد، یا زمانی که سرمایه گذاری اضافی برای گسترش منبع آب خنک کننده موجود کارخانه مورد نیاز است. مقررات حاکم بر مصرف آب و تخلیه جریان های پساب به محیط زیست نیز تمایل به خنک سازی هوا دارند. اگرچه هزینه سرمایه یک مبدل هوا خنک معمولاً بالاتر است، اما هزینه عملیاتی معمولاً در مقایسه با مبدل های خنک کننده با آب به طور قابل توجهی کمتر است. از این رو، هزینه انرژی بالا نسبت به هزینه سرمایه به نفع خنک کننده هوا است. خنک کننده هوا نیز مشکلات رسوبی و خوردگی مربوط به آب خنک کننده را از بین می برد و امکان نشت و اختلاط آب با سیال فرآیند وجود ندارد. بنابراین، هزینه های تعمیر و نگهداری معمولا برای مبدل های هوا خنک کمتر است.

طراحی عمومی و کلی

gartenmöbel design

bettwäsche tom und jerry

planeta sport muske patike novi pazar

giorgio armani sport

adidas beckenbauer trening

bomber jakke burgunder

гуми 18 цола

esprit round sunglasses

liemenes mergaitems

windows wont connect to iphone usb

در یک مبدل حرارتی کولر هوایی، سیال فرآیند داغ از میان مجموعهای از لولههای پرهدار جریان مییابد و هوای محیط توسط یک یا چند فن جریان محوری در سراسر لولهها دمیده میشود. برای کاربردهایی که فقط شامل انتقال حرارت معقول هستند، لوله ها به صورت افقی جهت گیری می شوند. برای کندانسورها، اغلب ازطراحیA-frame استفاده میشود که بخار چگالش در لولههایی که در زاویه 60 نسبت به افقی قرار دارند به سمت پایین جریان مییابد،.

در واحدهایی که از لوله های افقی استفاده می کنند، فن ممکن است در زیر (کشش اجباری) یا بالای (کشش القایی) بانک لوله قرار گیرد. در هر صورت، هوا در لوله ها به سمت بالا جریان می یابد. مجموعه درایو فن در یک واحد کشش القایی ممکن است در زیر دسته لوله نصب شود (یا روی زمین یا از چارچوب معلق باشد)، یا ممکن است بالای فن نصب شود. با ترتیب قبلی، مجموعه درایو به راحتی برای بازرسی و نگهداری قابل دسترسی است و در معرض هوای گرم خروجی واحد قرار نمی گیرد. با این حال، شفت محرک از بسته لوله عبور می کند، که مستلزم حذف برخی از لوله ها و راندمان درایو کمتر است.

طراحی کشش اجباری ساده ترین و راحت ترین ترتیب فن را فراهم می کند. تمام اجزای دمنده که در زیر بسته لوله قرار دارند، برای تعمیر و نگهداری به راحتی قابل دسترسی هستند و در معرض هوای گرم خروجی دستگاه قرار نمی گیرند. با این حال، این مبدل ها به دلیل وزش باد مستعد گردش هوای گرم هستند. عملیات کشش القایی جریان هوای یکنواخت تری را بر روی بسته لوله نسبت به عملیات کشش اجباری می دهد، و ارتفاع تخلیه بالاتر، پتانسیل برگشت هوای داغ به ورودی واحد یا سایر واحدهای مجاور را کاهش می دهد. چرخش هوای داغ ظرفیت مبدل حرارتی را کاهش می دهد و در نتیجه به سرعت جریان هوا و یا سطح انتقال حرارت بیشتر نیاز دارد.طراحی جریان القایی همچنین مقداری محافظت از عناصر بسته لوله را فراهم می کند، که به تثبیت عملکرد واحد در هنگام ایجاد تغییرات ناگهانی در شرایط محیطی کمک می کند. برای یک نرخ جریان جرمی معین از هوا، عمل کشش القایی به دلیل سرعت جریان حجمی بالاتر هوای گرم شده که توسط فن با کشش القایی اداره می شود اصولاً مستلزم مصرف توان بیشتری نسبت به عملیات کشش اجباری است. با این حال، در عمل، این نقطه ضعف بالقوه با توزیع یکنواخت تر جریان و پتانسیل پایین تر برای گردش مجدد گاز داغ که با عملیات کشش القایی به دست می آید، جبران می شود. در نتیجه، واحدهای کشش القایی معمولاً به توان قابل توجهی بیشتر از واحدهای کشش اجباری نیاز ندارند و در برخی موارد ممکن است در واقع به توان کمتری نیاز داشته باشند .

استراتژی طراحی

روش اصلی طراحی مبدل های حرارتی کولر هوایی مانند مبدل های پوسته و لوله آموزش HVAC است. به این ترتیب که ابتدا یک طراحی اولیه برای واحد با استفاده از یک ضریب انتقال حرارت کلی تقریبی به دست می آید. سپس محاسبات انجام میشود و طراحی اولیه در صورت لزوم اصلاح میشود تا زمانی که به یک طراحی قابل قبول برسد. یک مرحله مقدماتی مهم در فرآیند طراحی، انتخاب دمای هوای خروجی است. این پارامتر تأثیر عمده ای بر عملکرد مبدل دارد. افزایش دمای هوای خروجی، مقدار هوای مورد نیاز را کاهش می دهد که باعث کاهش قدرت فن و در نتیجه کاهش هزینه عملیاتی می شود. با این حال، ضریب انتقال حرارت سمت هوا و اختلاف دمای متوسط در مبدل را نیز کاهش می دهد، که باعث افزایش اندازه واحد و در نتیجه سرمایه گذاری سرمایه می شود. وضعیت مشابهی در مورد مبدلهای حرارتی آبی وجود دارد، اما محدوده دمایی خروجی ممکن است برای مبدلهای کولر هوایی بسیار بیشتر باشد. بنابراین، بهینهسازی با توجه به دمای هوای خروجی (یا معادل آن، سرعت جریان هوا) یک جنبه مهم از طراحی مبدل حرارتی کولر هوایی است. نگرانی اصلی بهدست آوردن یک طراحی قابل اجرا (و معقول) به جای طراحی بهینه است. با این حال، اهمیت بهینه سازی در این زمینه را نباید نادیده گرفت.

دستورالعمل های طراحی

لوله: انتخاب لوله باید بر اساس دمای سیال سمت لوله و پتانسیل خوردگی سطح لوله خارجی باشد.

توزیع جریان هوا: به منظور به دست آوردن توزیع یکنواخت جریان هوا در سراسر بسته لوله، منطقه فن باید حداقل 40٪ از سطح صفحه بسته باشد. علاوه بر این، برای جایگاه های دو فن، نسبت طول لوله به عرض باندل باید در محدوده 3 تا 3.5 باشد. همچنین داشتن حداقل چهار ردیف لوله مطلوب است.

نکته: در کارخانههای شیمیایی و پالایشگاههای نفت، مبدلهای حرارتی کولر هوایی اغلب بر روی قفسههای لوله نصب میشوند تا فضای قطعه حفظ شود. در این شرایط، ساختار واحد ممکن است بر اساس ابعاد عرض قفسه لوله طراحی شود.

طراحی دمای هوا: یک مبدل حرارتی کوار هوایی باید طوری طراحی شود که در شرایط تابستانی کار کند. با این حال، استفاده از بالاترین دمای سالانه هوای محیط برای اندازه گیری واحد، به طور کلی طراحی بسیار محافظه کارانه و بیش از حد گران قیمت را ایجاد می کند. بنابراین، روش معمول استفاده از دمای هوا مربوط به صدک 97 یا 98 است، یعنی دمایی که فقط از 2٪ تا 3٪ مواقع بیشتر است. دمای طراحی مناسب را می توان از داده های هواشناسی برای سایت کارخانه تعیین کرد.

دمای هوای خروجی: در طراحی جریان القایی، دمای هوای خروجی باید به حدود 220 درجه فارنهایت محدود شود تا از آسیب به پره های فن و یاتاقان ها جلوگیری شود. این قطعات ممکن است در صورت خرابی فن در معرض دمای بالا قرار بگیرند. بنابراین، اگر دمای سیال سمت لوله بیشتر از 350 فارنهایت باشد، باید طراحی جریان اجباری در نظر گرفته شود.

سرعت هوا: بر اساس سطح صورت بسته باندل و هوا در شرایط استاندارد معمولاً بین 400 تا 800 فوت در دقیقه است که مقدار آن بین 500 تا 700 فوت در دقیقه برای واحدهایی با ردیف های چهار تا شش لوله معمول است. مقداری در این محدوده معمولاً تعادل معقولی بین انتقال حرارت سمت هوا و افت فشار ایجاد می کند.

استانداردهای طراحی

اکثر مبدلهای حرارتی کولر هوایی برای کاربردهای صنعتی، در پالایشگاههای نفت و صنایع دیگر آموزشگاه فنی ، مطابق با استاندارد API 661، مبدلهای حرارتی کولر هوایی برای خدمات عمومی پالایشگاه، منتشر شده توسط مؤسسه نفت آمریکا (www.api.org) تولید میشوند. مشابه استانداردهای TEMA برای مبدل های پوسته و لوله، API 661 مشخصاتی را برای طراحی، ساخت و آزمایش مبدل های حرارتی کولر هوایی ارائه می دهد. اگر دمای سیال سمت لوله که وارد یک پاس می شود و از پاس بعدی خارج می شود بیش از 200 درجه فارنهایت متفاوت باشد، یک هدر تقسیم مورد نیاز است. چنین هدر شامل دو سرصفحه مجزا، یکی بالای دیگری است که هر کدام حاوی لوله های یکی از دو پاس مورد نظر است. این آرایش به لوله های هر یک از دو مسیر اجازه می دهد تا مستقل از یکدیگر منبسط شوند و در نتیجه از آسیب ناشی از تنش های حرارتی جلوگیری شود.

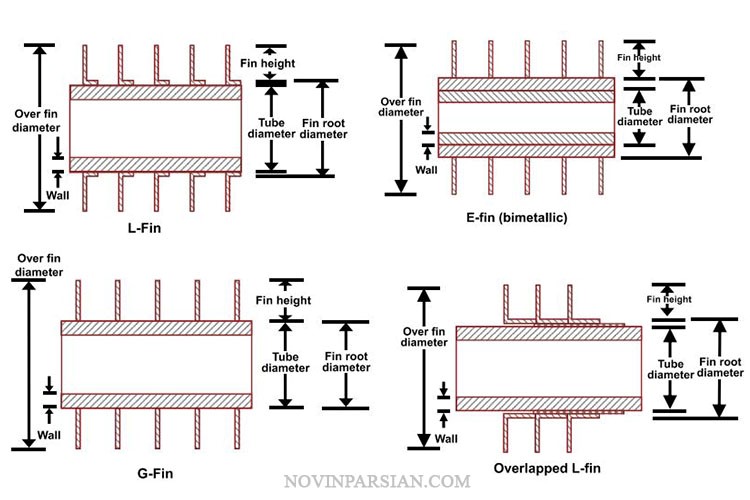

انواع طراحی فین ها

لوله های پره دار تقریباً همیشه در مبدل های هوا خنک برای جبران ضریب انتقال حرارت پایین سمت هوا استفاده می شوند. از باله های شعاعی (حلقه ای) که به صورت مارپیچ در امتداد لوله قرار گرفته اند استفاده می شود. ارتفاع باله به طور قابل توجهی بزرگتر از لوله های کم باله مورد استفاده در مبدل های پوسته و لوله است. از این رو، به این نوع لوله، لوله باله بالا گفته می شود.

انواع مختلفی از لوله های باله بالا در دسترس هستند، از جمله:

- باله یکپارچه

- باله دو فلزی

- باله کششی

- باله تعبیه شده

- باله لحیم شده

لوله های یکپارچه باله ای (K-fin) با اکسترود کردن باله ها از فلز لوله ساخته می شوند. به طور کلی از مس یا آلیاژهای آلومینیومی ساخته می شود که نسبتاً نرم هستند و به راحتی کار می کنند. از آنجایی که باله ها با لوله ریشه یکپارچه هستند، تماس حرارتی کامل تحت هر شرایط کاری تضمین می شود.

لوله های دو فلزی (E-fin) از یک لوله داخلی یا آستر و یک لوله بیرونی یا آستین تشکیل شده اند. لوله داخلی ممکن است از هر ماده لوله ای ساخته شود و ابعادی مشابه لوله های مبدل حرارتی استاندارد داشته باشد. لوله بیرونی به طور یکپارچه باله ای است و معمولاً از آلیاژ آلومینیوم ساخته می شود. ضخامت آستین در زیر و بین باله ها معمولاً 0.04 اینچ تا 0.05 اینچ است. از آنجایی که تماس بین دو لوله کامل نیست، مقاومت تماسی در سطح مشترک بین لوله ها وجود دارد. اگرچه این مقاومت در دماهای پایین ناچیز است، اما میتواند به 10 تا 25 درصد از کل مقاومت حرارتی در عملیاتهای مربوط به دمای بالای سیال سمت لوله برسد از این رو، این نوع لوله برای دمای بالای 600 درجه فارنهایت در سمت لوله توصیه نمی شود.

لوله های پره دار کششی به دلیل هزینه نسبتا پایین آن به طور گسترده ای مورد استفاده قرار می گیرد. باله ها با پیچاندن نواری از مواد باله در اطراف لوله تحت کشش تشکیل می شوندنوار فلزی ممکن است به صورت مستقیم (لبه-زخم یا I-fin) یا به شکل حرف L خم شده باشد (L footed یا L-fin).این طراحی سطح تماس بیشتری را بین نوار باله و سطح لوله فراهم می کند و همچنین به محافظت از دیواره لوله در برابر خوردگی جوی کمک می کند. چسبندگی و حفاظت در برابر خوردگی بهتر را می توان با همپوشانی “پای” Ls (LL-fin) به دست آورد. فلز نوار تحت کشش تحت تغییر شکل کنترل شده قرار می گیرد تا تماس خوبی بین نوار و دیواره لوله ایجاد کند. یقه های دو سر لوله، نوار باله را در جای خود نگه می دارند و کشش را حفظ می کنند. با این وجود، از آنجایی که بالهها صرفاً با کشش نوار فلزی در جای خود ثابت میشوند، میتوان آنها را با عملیات در دماهای بالا یا چرخه دما شل کرد. بنابراین، این نوع لوله برای خدمات پیوسته با دمای سمت لوله زیر 400 فارنهایت (زیر 250 فارنهایت در مورد I-fin) استفاده می شود.

لوله های باله جاسازی شده (G-fin) با پیچاندن نواری از فلز پره به یک شیار مارپیچ که در سطح لوله ماشین کاری شده و سپس با پرکردن شیار با فلز لوله (پینگ کردن) نوار را در جای خود محکم می کنند. این نوع لوله بسیار مقاوم تر از لوله کششی است و به همین دلیل به طور گسترده مورد استفاده قرار می گیرد. این برای دماهای سمت لوله تا 750 درجه فارنهایت و در خدماتی که شامل عملیات چرخه ای هستند قابل استفاده است. لولههای بالهای شیاردار شانهای نوعی از لولههای بالهای تعبیهشده است که ویژگیهای لولههای بالهای L و G را ترکیب میکند. در این حالت پای پره L شکل شامل قسمتی است که در شیار تعبیه شده قرار می گیرد. برای قرار دادن شیار در سطح، ضخامت دیواره اضافی 1 BWG برای لوله های باله تعبیه شده استفاده می شود. بنابراین، برای مایعات هیدروکربنی، معمولا از 13 لوله BWG به جای 14 لوله BWG استفاده می شود. لوله لحیم کاری شده با پیچاندن نواری از مواد باله در اطراف لوله تحت کشش ساخته می شود. سپس فلز باله و لوله با لحیم کاری به یکدیگر متصل می شوند. این پیوند متالورژیکی مقاومت تماس را به حداقل می رساند و اجازه می دهد تا در شرایط سخت تری نسبت به لوله کشی استاندارد یا لوله های تعبیه شده کار کند. دمای سمت لوله تا 1000 درجه فارنهایت با پره های مسی و تا 1500 درجه فارنهایت با پره های فولادی ضد زنگ مجاز است.

علاوه بر شل شدن پره ها، خوردگی در پایه پره ها ممکن است باعث شود عملکرد مبدل حرارتی خنک شده با هوا به مرور زمان بدتر شود. لولههای پرهدار با پیچ تنشی بیشترین حساسیت را به خوردگی دارند زیرا رطوبت میتواند بین مواد باله و دیواره لوله حتی با بالههای همپوشانی (LL) نفوذ کند. لوله های باله ای تعبیه شده در برابر خوردگی ریشه باله کمتر حساس هستند، در حالی که لوله های دو فلزی بسیار مقاوم در برابر خوردگی هستند.

لولههای پرهبالا در اندازهها و پیکربندیهای مختلف با استفاده از لولهها و لولهها بهعنوان پایه اصلی ساخته میشوند. قطرها از 0.5 اینچ تا 8 اینچ با ارتفاع باله 0.25 اینچ تا 1.5 اینچ متغیر است. تعداد باله ها در هر اینچ از کمتر از 2 تا 12 اینچ متغیر است و ضخامت باله متوسط معمولاً از 0.012 اینچ تا حدود 0.035 اینچ متغیر است. .، اگرچه لوله هایی با باله های ضخیم تر از برخی تولید کنندگان موجود است. با این حال، 1 در. لوله های OD با ارتفاع باله 0.5 اینچ یا 0.625 اینچ بیشترین کاربرد را در مبدل های حرارتی با هوا خنک می کنند.

طرح لوله معمولاً مثلثی با فاصله 0.125 اینچ تا 0.375 اینچ بین نوک باله ها است. افزایش فاصله باعث کاهش افت فشار سمت هوا می شود اما اندازه بسته باندل لوله را افزایش می دهد. لوله ها در دسته های مستطیلی کم عمق با تعداد ردیف های لوله معمولاً بین سه تا شش مرتب شده اند. تعداد کمی از ردیف های لوله به منظور پایین نگه داشتن افت فشار سمت هوا استفاده می شود. فنهای جریان محوری مورد استفاده در مبدلهای حرارتی خنکشونده با هوا میتوانند فشار استاتیکی در حدود 1 اینچ آب یا بیشتر ایجاد کنند.

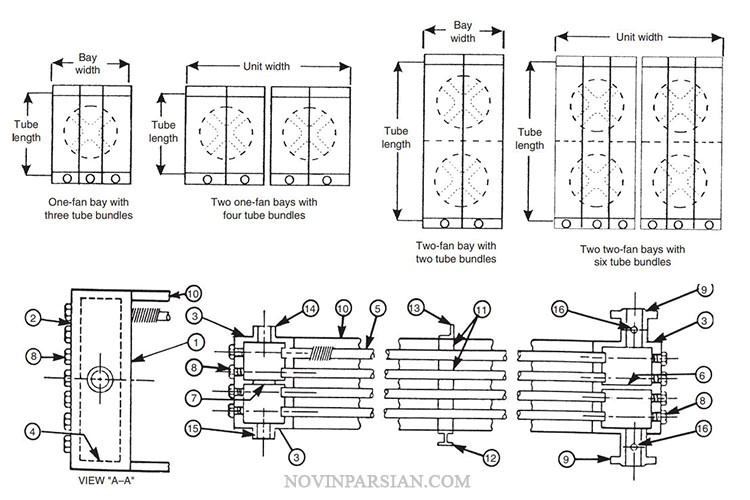

انواع طراحی باندل لوله

دسته های لوله مستطیلی شکل و معمولاً 6 تا 18 فوت عرض دارند. از آنجایی که بستههای لوله در کارخانه مونتاژ میشوند و به محل کارخانه ارسال میشوند، عرض باندل میتواند بر هزینههای حمل و نقل تأثیر بگذارد. (در ایالات متحده حداکثر عرض بار برای حمل و نقل کامیون بین ایالتی در اکثر ایالت ها 14 فوت است.) لوله ها یا به صفحات لوله مستطیلی بلندی که به سربرگ های جعبه جوش داده می شوند جوش داده می شوند یا به شکل نورد در می آیند. هدرهای جلو و عقب معمولاً مجهز به شاخه های پیچی هستند. شاخه ها را می توان برای دسترسی به لوله ها برای تمیز کردن و سایر تعمیرات جدا کرد.

هدرها همچنین با صفحات انتهایی فلنجی در دسترس هستند که میتوان آنها را جدا کرد تا دسترسی بدون محدودیت به صفحات لوله فراهم شود. این نوع هدر علاوه بر گرانتر بودن، مستعد نشتی است، زیرا واشر مستطیلی بلند به سختی در جای خود قرار میگیرد. معمولاً فقط زمانی استفاده می شود که تعمیر و نگهداری مکرر سمت لوله مورد نیاز باشد و فشار عملیاتی نسبتاً کم باشد. هدرهای جعبه در فشارهای بالاتر از حدود 4000 psia به دلیل ضخامت دیواره زیاد مورد نیاز غیر عملی می شوند. برای این کاربردهای فشار بالا، لوله ها مستقیماً به قسمتی از لوله با شماره برنامه مناسب جوش داده می شوند که به عنوان سربرگ عمل می کند. برای عملیات چند گذری، هدرها با صفحات پارتیشن پاس مجهز شده اند. لوله ها به گونه ای تقسیم می شوند که سیال فرآیند از ردیف لوله بالایی به ردیف های لوله پایینی جریان یابد. جریان رو به پایین سیال فرآیند در ترکیب با جریان هوا به سمت بالا یک الگوی جریان کلی می دهد که ترکیبی از جریان متقابل و جریان متقاطع است و اختلاف دمای متوسط را در مبدل حرارتی به حداکثر می رساند.

تکیه گاه ها و اسپیسرهای لوله برای محکم نگه داشتن لوله ها در جای خود و کاهش لرزش لوله در نظر گرفته شده است. بسته باندل در کنار هم قرار می گیرد و یکپارچگی ساختاری توسط اعضای جانبی که به هدرها، تکیه گاه های لوله و چارچوبی که واحد را پشتیبانی می کند، پیچ یا جوش داده شده اند، به آن ها می دهد.

انواع طراحی فن ها و درایورها

فن های جریان محوری با چهار یا شش پره و قطرهای 6 فوت تا 18 فوت معمولاً در مبدل های حرارتی هوا خنک استفاده می شوند، اگرچه گاهی اوقات از فن های بزرگتر و کوچکتر نیز استفاده می شود. پره های فن پلاستیکی برای دمای هوا تا 175 درجه فارنهایت استفاده می شود. تیغه های فلزی (معمولا آلومینیومی) برای دمای بالاتر هوا مورد نیاز است.

موتورهای الکتریکی اغلب به عنوان محرک فن، معمولاً 50 اسب بخار (37 کیلووات) یا کمتر استفاده می شوند. کاهش سرعت معمولاً با استفاده از تسمه های با گشتاور بالا (HTD) یا جعبه دنده های کاهش انجام می شود. همچنین ممکن است از درایوهای هیدرولیک با سرعت متغیر استفاده شود. تسمه های HTD را می توان با اندازه موتور تا 50 اسب بخار استفاده کرد و پرکاربردترین روش کاهش سرعت هستند. فن های گام متغیر معمولاً برای ارائه کنترل دمای سمت فرآیند در مبدل های هوا خنک استفاده می شوند. گام تیغه به طور خودکار تنظیم می شود تا جریان هوای مورد نیاز را برای حفظ دمای خروجی مطلوب سیال فرآیند فراهم کند. این با استفاده از یک کنترل کننده دما و یک مکانیزم تنظیم تیغه با عملکرد پنوماتیک انجام می شود. کاهش جریان هوا همچنین مصرف برق را در زمانی که دمای محیط پایین است کاهش می دهد. نتایج مشابهی را می توان با استفاده از درایوهای با سرعت متغیر به دست آورد.

فنها در محفظههایی قرار دارند که بخشهایی مستقل از مبدل حرارتی کولر هوایی هستند. یک محفظه شامل یک یا چند دسته لوله، فنها و مجموعههای محرکی است که هوا را به باندلها میرسانند، و چارچوب و سازههای پشتیبانی مرتبط. به جز در شرایط غیرمعمول، چند بسته لوله در کنار هم در خلیج قرار می گیرند. سوله ها معمولا برای یک تا سه فن طراحی می شوند که جایگاه های دو فن رایج ترین آنهاست. محفظه های فن را می توان از قبل مونتاژ کرد و به محل کارخانه فرستاد، مشروط بر اینکه به اندازه کافی کوچک باشند تا شرایط حمل و نقل را برآورده کنند. در غیر این صورت باید در مزرعه مونتاژ شوند که به هزینه مبدل حرارتی می افزاید. یک مبدل حرارتی کولر هوایی از یک یا چند دریچه فن تشکیل شده است که چندین محل به طور موازی کار میکنند. تجهیزات اضافی مرتبط با هر فن شامل محفظه فن (که حلقه فن یا کفن نیز نامیده می شود) و پلنوم است. پوشش یک محفظه استوانه ای در اطراف پره های فن تشکیل می دهد. برای کاهش افت فشار، اغلب در انتهای ورودی مخروطی می شود. ورودی زنگولهای برای این کار مؤثرترین است، اما از ورودیهای مخروطی و دیگر انواع ورودی نیز استفاده میشود. پلنوم ساختاری است که

فن را با دسته لوله وصل می کند. در عملیات کشش اجباری، پلنوم برای توزیع هوای ارسال شده توسط فن در سراسر صفحه بسته لوله عمل می کند. با عملکرد پیشرانه القایی، پلنوم هوا را از بالای دسته لوله به ورودی فن می رساند. پلنوم های نوع جعبه ای بیشتر در واحدهای با جریاناجباری استفاده می شوند، در حالی که پلنوم های مخروطی معمولی برای عملیات جریانالقایی هستند. فن های کشش القایی گاهی اوقات به منظور کاهش مصرف برق به دیفیوزر مجهز می شوند. دیفیوزر در اصل یک پشته کوتاه با سطح مقطع در حال گسترش است که برای کاهش سرعت هوای خروجی کار می کند. اگرچه مقداری از دست دادن اصطکاک در دیفیوزر وجود دارد، اما نتیجه خالص افزایش فشار ساکن هوای خروجی و کاهش همزمان توان مصرفی فن است.

طراحی برای آب و هوای سرد

مبدلهای حرارتی کولر هوایی برای عملکرد در طیف وسیعی از شرایط محیطی، از جمله دمای محیط از 60- فارنهایت تا 130 فارنهایت طراحی شدهاند. ویژگی های طراحی ویژه برای عملیات در آب و هوای سرد به منظور جلوگیری از انجماد سیال فرآیند استفاده می شود. اگر دمای دیواره لوله ای که یک جریان هیدروکربنی را حمل می کند به نقطه ریزش هیدروکربن برسد، مایع در اطراف دیوار بسته می شود و در نتیجه سطح جریان کاهش می یابد و افت فشار سمت لوله افزایش می یابد. اگر آب در جریان فرآیند وجود داشته باشد، یخ می تواند در اطراف دیواره لوله با اثر مشابهی تشکیل شود. به همین ترتیب، هیدرات های متان می توانند روی دیواره های لوله کولرهای گاز طبیعی تشکیل شوند.

روش استاندارد برای جلوگیری از یخ زدگی، چرخش عمدی مقداری از هوای گرم خروجی از دستگاه به منظور افزایش دمای هوای ورودی است. این را می توان به روش های مختلفی بسته به عملیات جریان اجباری یا جریان القایی و شدت آب و هوای زمستانی انجام داد،. طراحی معمولی برای یک واحد کشش اجباری با گردش مجدد خارجی مطمئن ترین محافظت در برابر یخ زدگی را فراهم می کند. این واحد به طور کامل در یک محفظه مجهز به لوورهای قابل تنظیم برای کنترل میزان خروجی اگزوز و هوای ورودی قرار دارد. لوورهای دستی به صورت فصلی تنظیم می شوند در حالی که لوورهای اتوماتیک به طور مداوم از طریق مکانیسم های پنوماتیکی که توسط یک کنترل کننده دما هدایت می شوند تنظیم می شوند که دمای هوای ورودی به بسته لوله را در سطح مناسبی حفظ می کند. یک محفظه چرخش فراتر از هدرهای جلو و عقب قرار دارد و مجراهایی را فراهم می کند که در آن هوای سرد محیط با هوای چرخشی گرم مخلوط می شود. سرعت جریان هوای چرخشی توسط لوورهای داخلی در مجاری کنترل می شود که با بسته شدن دریچه های ورودی خارجی باز می شوند. . در این واحدها از فن های با گام متغیر یا با سرعت متغیر استفاده می شود. گام یا سرعت به طور خودکار توسط یک کنترل کننده دما تنظیم می شود که دمای خروجی سیال فرآیند را در دمای مورد نظر حفظ می کند.

یک ردیف لوله بخار در زیر بسته لوله نصب شده است تا جریان هوا را در هنگام راه اندازی و خاموش شدن در هوای سرد گرم کند. این لوله ها معمولاً همان نوع و اندازه لوله های بسته باندل هستند، اما با گامی برابر با دو برابر باندل. لوله های بخار معمولاً به عنوان کویل بخار شناخته می شوند.