یونیفاینر یا واحد تصفیه خوراك تبدیل کاتالیستی Unifiner

کاربرد یونیفاینر

تمام ناخالصیها مانند گوگرد، نیتروژن، اکسیژن و ناخالصیهاي فلزي از قبیل ، Asسرب و … باید تا وسط واحد یونیفاینر گرفته شود. خوراك واحد تبدیل کاتالیستی HSRGاست که مستقیما از واحد تقطیر گرفته میشود، در پالایشگاههاي که واحد آیزوماکس وجود دارد همانند پالایشگاه اراك HINیا heavy iso naphtha نیز به عنوان خوراك واحد تبدیل کاتالیستی مصرف می شود که البته هر دوي این خوراك ها ابتدا باید در واحد یونیفاینر تصفیه شوند و ناخالصیهایی که ذکر شد از آنها گرفته شود. بنابراین H.S.R.Gو H.I.Nابتدا خوراك

واحد یونیفاینر می شوند و سپس وارد واحد تبدیل کاتالیستی می گردند.

کاتالیستی که در واحد یونیفاینر مورد استفاده قرار میگیرد باید بتواند ناخالصی هاي فوق را از خوراك جدا کند.

واکنش هایی که در واحد یونیفاینر انجام میگیرد:

1)واکنش سولفور زدایی:

هیدروژن نیاز دارد و یک واکنش گرمازاست، مقدار گرمازابودن این واکنش را میتوان بر اساس میزان مصرف H2محاسبه نمود . H2Sتولید شده در این واکنش و باید توسط Stripperجدا شود.

2)واکنش نیتروژن زدايی:

این واکنش نیز گرمازا است و در طی آن نیتروژن از ترکیبات آلی جدا شده و به کمک H2به NH3تبدیل می شود.

3)واکنش اکسیژن زدایی:

اکسیژن هاي موجود در ترکیبات آلی با هیدروژن واکنش داده و تولید آب در محیط می کنند که این آب تولیدي در نقاط مختلف واحد و در طول فرآیندهاي جداسازي از فرآیند خارج می شود.

4)جذب ناخالصیهاي فلزي موجود در خوراك:

مانند سرب و آرسنیک که این فلزات بر روي بستر کاتالیستها می نشینند و هر چند وقت یک بار که زمان عمر کاتالیستها به پایان رسید آنها نیز تعویض میشوند و به دور ریخته می شوند.

لازم است که اطلاعات بیشتري در مورد دستگاه تصفیه کاتالیستی داشته باشیم:

توجه شود که خوراك واحد تصفیه کاتالیستی میتواند منابع زیر باشد:

SRG= 21600 BPSD

HSRG= 17159 BPSD

HIN= 4441 BPSD

بطور کلی میزان شدت جریانات موجود در این واحد به شرح زیر میباشد:

HSN= 21600 BPSD

JP-4 = 993 BPSD

Off Gas = 6.6 TPSD

Sour water= 102.9 TPSD

LPG = 770 BPSD

H2 to HPU = 219 TPSD

Stabilized platformate= 17450 BPSD

مشخصات خوراك واحد تصفیه کاتالیستی:

Quantity 21600

Sp.gr 0.741_ 0.760

API gravity 59.3 _ 54.7

ASTM distillation ˚c

IBP 85

50 % 119

FBP 160

مشخصات هیدروکربنهاي موجود در خوراك:

Paraffines 62

Naphthanes 28

Aromatics 10

Sulphur, wppm (max) 260

RON 50_ 55

مشخصات محصول خروجی از واحدي تصفیه نفتا:

Platformate LPG hydrogen hyd. Make up

Quantity 1745 770 219 4.9

Sp.gr 0.81 0.533

API 43.2 133

RON 100

دانستنی هاي بیشتري در مورد واحد تصفیه کاتالیستی:

◼از آنجائیکه هیدروکربنهاي تولیدي دانسیته پایین تري نسبت به ترکیبات اصلی دارند و نیز مقدار کمی از پیوند هاي کربن کربن شکسته می شوند، بازده مایع اغلب بیشتر از %100درصد حجمی مایع میباشد.

◼هیدروژناسیون انتخابی کربن گوگرد، کربن نیتروژن، کربن اکسیژن، کربن فلز و کربن غیر اشباع در واحد NHTرخ میدهد.

◼ آروماتیک سازي در دماهاي بالاي ˚c 400ممکن است رخ دهد و نیز شروع پیوندهاي کربن کربن نیز در همین دامنه دمایی است.

◼ میزان اکسیژن و نیتروژن در خوراك اگر کم باشد، مصرف هیدروژن براي هیدروژناسیون کاهش می یابد.

◼ بیشترین مصرف هیدروژن در این واحد براي انجام واکنشهاي هیدروژناسیون اولفینها و گوگرد زدایی میباشد.

◼ در طراحی واحد NHTملاحظات اقتصادي هنگام تعیین خلوص هیدروژن، بازده تاسیسات هیدروژنی را مشخص مینماید.

◼ تجربه نشان می دهد که %90هیدروژن فراهم شده ممکن است بصورت شیمیایی با میزان %10بصورت bleed gasبه اتمسفر ventمیشود.

◼ حداقل خلوص هیدروژن بایستی %70نگه داشته شود زیرا این مقدار از مصرف توان بیش از حد دستگاهها جلوگیري کرده و نیز بدلیل وجود گازهاي خنثی زیاد باعث کاهش عملکرد کاتالیستها میگردد.

◼ کاتالیستها در ابتدا بصورت اکسید فلزي هستند که به مرور به سولفید فلزي تبدیل می شوند.

◼ پس از اتمام واکنش گوگرد زدایی میزان گوگرد بایستی کمتر از %0.5وزنی باشد.

◼ در دماي بالا ترکیب مجدد اولفینها با H2Sمجددا رخ میدهد و تولید مرکاپتانها می کند و از طرفی دماي بالا براي حذف بیشتر گوگرد استفاده میشود بنابراین بهتري دما ˚c 315الی °c 340میباشد. البته این دما بستگی به میزان خوراك، فشار عملیاتی و LSHVبستگی دارد.

◼ حذف نیتروژن خیلی سخت تر از حذف گوگرد میباشد یعنی در حدود .5/1

◼ حداکثر میزان نیتروژن بایستی حدود ppm 0.5وزنی باشد.

◼ ترکیبات آلی نیتروژن دار که وارد واحد پلاتفرمر می شوند با آمونیاك و سپس با کلراید در گاز گردشی واکنش داده و تولید کلراید آمونیوم می کند .کلر ید آمونیوم در فاز چرخشی تجزیه شده و یا در سیستم بالاي برج تثبیت فشار بخار ظاهر میشود. این مشکل آزار دهنده و باعث اتلاف وقت میگردد .نیتروژن در HIN بیشتر از نیتروژن در HSRGمیباشد.

◼ اشباع اولفینها یکی دیگر از انواع واکنش هایی میباشد که در این واحد صورت میگیرد. سرعت این واکنش برابر سرعت حذف گوگرد می باشد . HSRGفقط رده هایی از اولفینها را در خود جاي داده است در حالیکه HINداراي مقادیر بیشتري می باشد توجه شود که واکنش اشباع اولفین گرمازا می باشد و بایستی دقت لازم در این زمینه منظور گردد.

◼ هالید هاي آلی در واحد NHTبصورت هالید هیدروژن از طریق reactor effluent back washو یا بالاي stripperدفع می شود. حذف هالید هاي هیدروژنی مشکی تر گوگرد زدایی میباشد. حداکثر حذف این مواد %90می باشد.

◼ حذف کلر تا میزان ppb 5وزنی در نفتاي تصفیه شده بایستی پیش رود و مکانیزم دقیق آن مشخص نیست و فلزات از طریق جذب سطحی و یا واکنش شیمیایی بر روي کاتالیستها جذب می شوند. هر چه میزان فلز بیشتر باشد فعالیت کاتالیستها براي جذب گوگرد پایین می آید.

شرح فرآیند واحد یونیفاینر :

1)خوراك به راکتورها:

الف) از سه طریق صورت می گیرد : HSRGاز مخازن مجهز به گاز محبوس شده با دماي °c38

ب ) HINاز واحدHCU

ج ) HINاز مخازن مجهز به گاز،HINاز مخازن بصورت HSRGو سپس با پمپهاي P-201 A/Bتزریق میشود. توسط -LIC 2001کنترل میگردد. کاهش فشار مکش تا bar 2و نیز جریان تا m3/hr 70باعث متوقف شدن پمپ میگردد.

دو فاز گاز و مایع بطور کامل در مبدل E-201 A/Fبخار شده و فاز خوراك بدلیل خوردگی کمتر از پوسته عبور داده میشود و محیط گرم کننده وارد لوله میشود. گازها از مبدل تا دماي واکنش °c 367در یک کوره دو پاس بنام H-201گرم میشوند. از آنجا خوراك وارد راکتور هاي واحد یونیفاینر V-201 میگردد .توجه شود که راکتور جریان بالا به پایین و با بستر ثابت دارد و براي barg 34.8حدود °c 400میباشد. افت فشار در حین عبور از راکتور bar 0.8می باشد .

افزایش افت فشار نشانگر وجود کک، پوسته، یا ذرات ریز در بستر و نشانه اي از شرایط کاتالیستها می باشد. افت فشار زیاد در راکتور حدود bar 3.45میتواند موجب خسارت فرسایش به بدنه راکتور گردد.

محصولات در لوله مبدل E-201تا °c 109سرد و بطور جزئی کندانس میشوند .کندانس سرد با P-204و با دبی m3/hr 45به جریان خروجی از E-201و ورودي به E-202پمپ میشوند تا حذف پیوسته نمکهاي آمونیوم که در غیر اینصورت باعث تجزیه سطح مبدل در عریان کننده و خطوط کمپرسور میشوند را داشته باشیم. این آب اضافی دما را تا °c 104کاهش میدهد.کولر E-202بو سیه louverسرد سازي را انجام داده و در نهایت دما خروجی از E-203به

°c 38برسد.

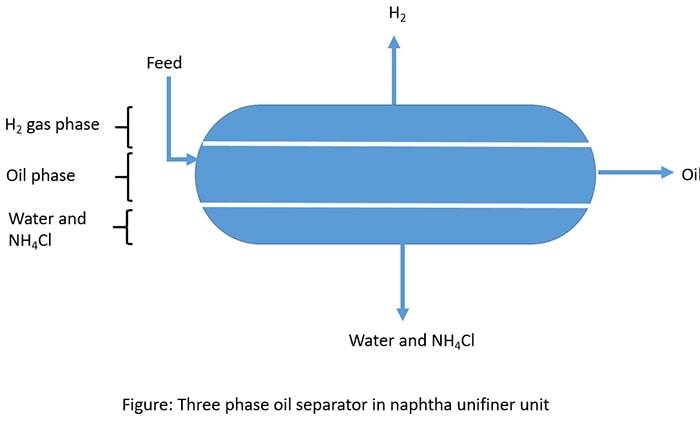

گاز H2جبرانی با PIC-2002کنترل میشود که بر روي PV-2002فرمان میفرستد-. V 202داراي یک پوشش توري شکل است که خروجی E-203به آن که ریخته میشود کمک به جداسازي سه فاز از همدیگر می کند. آب ترش با کنترلر LIC-2001 Bاز پایین برج به واحد آب ترش ارسال می شود. مایع از جدا کننده بوسیله LIC-2001Aبه E-204ارسال و سپس به V-203که برج عریان کننده باشد وارد میشود. گاز از جدا کننده V-202ابتدا به V-208براي جدا کردن مایعات همراه قبل از ورود به کمپرسور ارسال میگردد.

قبل از V-208یک لاین blow offبمنظور کنترل متان و سایر گازهاي غیر قابل کندانس در گاز گردشی وجود دارد. گاز از V-208توسط C-201از فشار bar 24به bar 37.7کمپرس شده و به خوراکی که از P-201می آید تزریق و سپس وارد E201میشود.

2)برج عریان کننده:

هدف از عریان کننده جدا کردن H2Sو هیدروکربنهاي سبک از HSRGتصفیه شده اي است که به واحد پلاتفرمر می خواهد برود. فشار در بالاي برج bar 11براي کندانس جریان برگشتی به برج کافی می باشد.

5سینی در قسمت غنی سازي و 20سینی در قسمت عریان سازي وجود دارد. دما در بالا °c 155و در پایین °c 229است. جریان خروجی از برج عریان کننده دو شاخه شده یکی نفتاي تصفیه شده که به واحد پلاتفرمر میرود ) m3/hr) 1164.3و جریان دوم به H-202بعنوان جریان reboiler فرستاده میشود. جریان reboilerاز V-203به سمت H-202از طریق 4پاس تقسیم شده و ارسال میگردد.

(Continuous Catalyst Regeneration) دستگاه احیاء مداوم کاتالیستها پس از پیدایش کاتالیست تک فلزي پلتفرمینگ در دهه 1940میلادي همیشه سعی شده است که راههایی براي افزایش بازده، افزایش درجه آرام سوزي محصول، پایدار بهتر کاتالیستها و کاهش مصرف انرژي ابداع گردد.

با ساخت کاتالیست هاي دو فلزي در دهه 1960میلادي یک گام بلند در جهت افزایش پایداري کاتالیستها برداشته شد . در سالهاي دهه 1970میلادي با پیداش تبدیل کاتالیستی مداوم (continuous) platformingتولید بنزین موتور با درجه آرا مسوزي بالا و همچنین تولید آروماتیکها با مصرف انرژي کمتر و بازده بالاتر میسر گردید. کاهش فشار عملیاتی در این واحد متشکل طول عمر را ایجاد نمی کند زیرا کاتالیست بطور مداوم در حال احیاء می باشد و کک بر روي کاتالیست تجمع پیدا نمی کند.

تبدیل کاتالیستی مداوم (continuous platforming)

از دیدگاه فرایند تولید ، بسیار شبیه به روش قبلی ) (continuous platforming میباشد و در واقع می توان در صورتیکه سرعت تشکیل کک ناچیز باشد ، این واحد را بصورت راهبري نمود ، هر چند چنین وضعیتی به ندرت اتفاق میافتد واحد تبدیل کاتالیستی مداوم طوري طراحی شده است که حداقل افت فشار در مسیر راکتور و کوره ها وجود داشته باشد و براي این منظور در ساخت واحد تغییرات زیر داده شده است :

- از کوره با افت فشار کم و داراي پیش گرمکن هوا استفاده شده است . بازده )(yieldاین کوره بیش از 90درصد است و قسمت آن براي این منظور تولید بخار و یا بعنوان باز جوشانده ) (reboilerبرج تثبیت ) (stabilizerمی توانند مورد استفاده قرار گیرد.

- V.C.F.E vertical combined feed (مبدل حرارتی عمودي) exchangerاین مبدلها بصورت یک پاس و جریان مخالف میباشند و اختلاف دما ي انتهاي سرد آنها در طراحیی هاي اخیر از 60به 30-25درجه سانتیگراد کاهش داده شده است .

- رآکتور هایی با جریان شعاعی: این راکتورها روي هم دیگر قرار داشته تا کاتالیست به کمک نیروي وزن خود از درون راکتور ها به طرف پایین حرکت کند.

سیستم گردش و احیا مداوم کاتالیست، واحد پلاتفرمر را قادر می سازد:

1) کاتالیست کک گرفته از راکتور ها به برج احیا و از آنطرف کاتالیست تازه احیا شده به راکتور ها بازگرداند شود.

2) کاتالیست بطور مداوم کک سوزي، اکسیده و کلره شود و عمل پخش پلاتین و احیا روي آن انجام پذیرد.

بطور کلی تبدیل کاتالیستی مداوم، امکانات زیر را براي صنایع پالایش فراهم نموده است:

1) فعالیت و بازده کاتالیست همیشه مشابه شرایط شروع راه اندازي حفظ شود.

2) حداکثر تولید محصولات مایع و هیدروژن تولیدي به واسطه کاهش فشار عملیاتی واحد تامین شود.

3) حداکثر افزایش درجه آرام سوزي محصول بطوریکه با نیازهاي رو به افزایش بازار مصرف مطابقت داشته باشد.

با ابداع روش احیا مداوم کاتالیست در واحد تبدیل کاتالیستی، این امکان بوجود آمد که این واحد همواره در حین عملیات در شرایط ابتداي راه اندازي حفظ شود و نیاز به بستن آن جهت احیا کاتالیست بوجود نیاید. سیستم کامپیوتري کنترل اتوماتیک شیر آلات مربوط به لاك هاپر ها نیز ضامن عملکرد بدون اشکال احیا مداوم کاتالیست می باشد.

بطوریکه کاتالیست کک گرفته از راکتور ها به طرف برج احیا فرستاده شده، کک آن سوزانده شده، ترکیبات آن تنظیم می گردد و سپس به طرف راکتور شماره 1بازگردانده می شود. استفاده از سیستم ccrبه صنایع پالایش انعطاف پذیري لازم را جهت مطابقت با تغییرات کیفی خوراك و شدت شرایط عملیات براي پاسخگویی به شرایط در حال تغییر بازار مصرف داده است.

بخش احیاء کاتالیست طراحی شده توسط شرکت UOPاین امکان را ایجاد مینماید که بخش واکنش در سخت تر ین شرایط عملیات بتواند بدون وقفه به کار خود ادامه دهد. بخش احیاء کاتالیست بطور دائم کک بوجود آمده را میسوزاند و فعالیت کاتالیست را در حد کاتالیست نو ثابت نگه میدارد.

احیاء کاتالیست:

احیاء کاتالیست در واحد تبدیل کاتالیستی نیازمند انجام چهار عمل می باشد:

- سوزاندن کک

- اکسید نمودن پلاتین و تنظیم مقدار کلر

- خشک نمودن کاتالیست از رطوبت اضافی

- احیاء پلاتین

سه عمل اول در برج احیاء انجام می گرد و چهارمین. عمل در ناحیه احیاء در بالاي رآکتور ها صورت می گیرد. ساختمان داخلی برج احیاء مانند رآکتور ها می باشد بطوریکه کاتالیست در یک فضاي. بشکل )حلقوي( از بالاي برج به طرف پایین حرکت می کند. و همزمان با آن گازها از خارج به طرف داخل حلقوي جریان می یابند. از بالاي برج احیاء کاتالیست کک گرفته وارد. ناحیه احیاء کاتالیست در برج احیاء می شود در این قسمت که موجود. در کاتالیست در دماي بالا و غلظت اکسیژن کم ) (O2 mol%=0.5 -1سوزانده میشود.

سپس در مرحله بعدي کاتالیست به ناحیه کلریناسیون وارد می گردد. در این ناحیه فلز کاتالیست در دماي بالا و غلظت بالاي اکسیژن (18-20%)اکسیده می شود. یک ماده آلی کلر دار نیز به گاز گردشی این ناحیه افزوده می گردد تا مقدار کلر موجود در. کاتالیست تنظیم گردد. پس از ناحیه کلریناسیون، کاتالیست وارد ناحیه رطوبت زدایی میگردد. هواي خشک و داغ ابزار دقیق در ته برج به این قسمت تزریق میگردد تا رطوبت. اضافی موجود در کاتالیست زدوده شود. سپس کاتالیست، برج احیا را ترك مینماید. و به طرف بالاي راکتور ها حمل میگردد. و در آنجا توسط گاز غنی از هیدروژن و در دماي بالا درجه. اکسیداسیون فلز کاتالیست کاهش داده می شود. و فلز کاتالیست که قبلا اکسید شده بود، آزاد میگردد و نهایتا کاتالیست. به طرف بستر راکتور شماره 1حرکت می کنند و وارد ناحیه واکنش می گردد.

،flow control hopper ، ، برج احیاءdisengager hopperبخش احیاء. که شامل،surge hopperناحیه احیاء اکسید پلاتین ) (reduction zoneو کلیه. لوله کشی ها و دستگاههاي مربوطه است، توسط یک سیستم. کنترل به نام master controllerنظارت و کنترل میگردد. لاك ها پرهایی شماره 1و 2نیز هر یک بطور جداگانه توسط سیستمهاي کنترل مختص خود نظارت و کنترل میگردند.

گردش کاتالیست:

بمنظور انجام مراحل احیاء باید کاتالیست از راکتور ها به برج احیاء و سپس به راکتور ها انتقال داده شود. براي انتقال کاتالیست، اجزاء و دستگاههاي مختلف جهت انتقال محموله هاي کوچک به صورت نیمه دائم به کار گرفته میشود.انتقال کاتالیست توسط دو سیستم منطقی کنترل میگردد. یکی مربوط به کاتالیست کک گرفته (spent)catalyst و دیگري مربوط به کاتالیست احیاء شده است.

گردش کاتالیست به این ترتیب انجام میگیرد:

کاتالیست کک گرفته از ته راکتور چهارم به طرف lift engager و پس از آن به1 و سپس لاك هاپر شمارهcatalyst collector شماره 1جریان می یابد که توسط آن با کمک ازت گردشی به disengager hopperواقع در بالاي برج احیا منتقل میشود. در این ظرف توسط گاز ازت، گردو غبار کاتالیست زدوده می شود و در ظرف مخصوص خود dust collectorجمع آوري می شود و نهایتا گاز ازت به سیکل ازت باز می گردد. کاتالیست از disengage hopper به برج احیاء وارد میگردد و پس از خروج از برج احیاء، از طریق ظرف کنترل کننده جریان به surge hopperوارد میگردد.

کاتالیست خروجی از ظرف یکنواخت کننده دوباره از طریق. لاك هاپر شماره 2و lift engager شماره 2به ناحیه reduction zone. راکتور شماره 1وارد می گردد. از گاز هیدروژن براي حمل کاتالیست در این مرحله استفاده میگردد. کاتالیست سپس از راکتور شماره 1به طرف راکتورهاي بعدي جریان می یابد و سیکل گردشی قبل را کامل مینماید. حرکت کاتالیست از یک راکتور به راکتور دیگر از. طریق تعدادي لوله هم قطر و هم فاصله انجام میگرد تا. کاتالیست بطور یکنواخت در بستر راکتور توزیع گردد.

ناحیه reductionو راکتور شماره یک واحد تبدیل کاتالیستی با کاهش سطح کاتالیست. در ناحیه reduction سطح سنج اتمی مربوطه با ارسال پیام باعث حرکت کاتالیست توسط گاز هیدروژن از LE#2به بالاي ناحیه reductionمیگردد با تخلیه کاتالیست از راکتور شماره ،1کاتالیست و هیدروژن وارد ناحیه reductionشده و در لوله هاي مربوطه ، دماي لازم جهت انجام( reductionکاهش درجه اکسیداسیون ( را از گاز ورودي راکتور شماره 1که در خارج از این لوله ها جریان دارد کسب می کند.

در این شرایط دما و حضور هیدروژن ، فلز کاتالیست از حالت اکسید به حالت احیاء شدهreductionتبدیل میگردد . در این واکنش شیمیایی مقداري آب تولید می گردد و براي پیشگیري از افزایش بیش از حد بخار آب در گاز گردشی ، در حدود 90درصد گاز ورودي به این ناحیه به کوره ها و یا relief headerهدایت می گردد .

واکنش احیاء اکسید پلاتین

واکنش احیاء اکسید پلاتین به صورت زیر انجام میگردد و مقداري حرارت و بخار آب آزاد می گردد .کاتالیست راکتور پس از ترك ناحیه Reductionاز طریق لوله هاي انتقال به راکتور شماره 1وارد می گردد . گاز گردشی از طریق اسکالوپ Scallopsبصورت شعاعی به بستر کاتالیست وارد شده پس از آن به لوله مرکزي center pipeهدایت می شود و نهایتا از راکتور خارج می گردد . گاز گردشی در هنگام عبور از بستر کاتالیست به سرعت سرد می گردد چون واکنشهاي شیمیایی تبدیل کاتالیستی گرما گیر هستند .

بنابراین گاز خروجی از یک راکتور باید قبل از ورود به راکتور بعدي دوباره گرم شود تا دماي مناسب براي انجام واکنشهاي شیمیایی را کسب نماید و فرایند مورد نظر تکرار گردد . کاتالیست نیز بصورت یکنواخت در فضاي حلقوي ) ( Annularبین مرکزي راکتور به طرف پایین حرکت می کند و از طریق لولهاي انتقال ( Catalyst transfer pipes) به راکتور بعدي وارد می گردد.

جهت پیشگیري از تشکیل کک و بسته شدن لوله هاي انتقال(Cat .trans Pipes)همواره اجازه داده می شود مقداري از گاز گردشی همراه با کاتالیست از طریق لوله هاي انتقال به راکتور پایین دستی منتقل شود .

برج احیاء:

بخش فوقانی برج از دو فضاي ) سه استوانه هم محور ) Annularتشکیل شده است و قسمت پایین برج یک استوانه تو خالی است که داراي پره هاي ثابتی جهت هدایت کاتالیست می باشد .

در بخش فوقانی برج ، فضاي حلقوي بیرونی بین دیواره برج و توري مشبک خارجی محصور شده است که در هنگام عملیات عادي برج احیاء، در آن گازهاي داغ گردشی قسمت کک سوزي و کلریناسیون تقسیم می گردد و گاز گردشی قسمت کک سوزي به بخش بالایی و گاز گردشی کلریناسیون بطور یکنواخت در اطراف آن توزیع میگردد .

این بخش توسط یک صفحه فلزي افقی به دو بخش مجزاي کک سوزي و کلریناسیون تقسیم می گردد. گاز گردشی قسمت کک سوزي به بخش بالایی و گاز گردشی کلریناسیون به بخش پایینی آن وارد میگردد. گازهاي گردشی فوق الذکر با عبور از توري خارجی بصورت شعاعی وارد فضاي حلقوي داخلی میشوند.

در عملیات عادي ، فضاي حلقوي داخلی، پر از کاتالیست است بنابراین گازهاي گردشی کک سوزي قسمت بالایی و گاز کلریناسیون در قسمت پایینی برج احیاء در حال گردش و عبور از بستر کاتالیست می باشند.

نازل هاي خروجی گازهاي کک سوزي و کلریناسیون در بالاي برج قرار دارند. گاز کک سوزي با عبور از بستر کاتالیست و توري داخلی توسط لوله خروجی از برج احیاء خارج شده به دمنده گاز گردشی بالایی وارد میشود همچنین گاز بخش کلریناسیون با عبور از بستر کاتالیست و توري داخلی توسط لوله داخلی جمع آوري شده و به دمنده گاز گردي کلریناسیون وارد میگردد. صفحه جداکنده بخش بالایی و پایینی برج احیاء مانع از آن می شود که گازهاي گردشی فوق الذکر بطور قابل ملاحظه اي با یکدیگر اختلاط پیدا کنند و فقط اجازه می دهد. مقدار محدودي از گاز قسمت کلریناسیون به قسمت کک سوزي وارد گردد.

ناحیه رطوبت زدایی در ته برج احیاء قرار دارد در هنگام عملیات عادي این قسمت پر از کاتالیست است. هواي خشک کننده از طریق توزیع کننده هوا در پایین این قسمت وارد می شود و پس از عبور از بستر کاتالیست وارد گاز گردشی کلریناسیون و سپس گاز گردشی کک سوزي می شود. سطوح در تماس با کاتالیست باید صاف باشند تا سایش کاتالیست به حداقل برسد و همچنین جریان یافتن کاتالیست در برج احیاء باید بطور یکنواخت صورت گیرد تا عملیات احیاء به درستی انجام گیرد.

:لاك هاپر هاي کاتالیست

استفاده شده است لاك هاپر شماره lock hopperدر هر یک از سیستمهاي انتقال کاتالیست، از یک 1در مسیر کاتالیست کک گرفته و لاك هاپر شماره 2در مسیر کاتالیست احیاء شده قراردارند.

از لاك هاپر شماره یک برا ي زدودن هیدروکربنها و هیدروژن از کاتالیست استفاده میشود. براي کمک کردن به این عمل هیدروژن و ازت قبل از وارد شدن به لاك هاپر توسط تبادل حرارت با بخار آب گرم می شود. لاك هاپر شماره 2براي زدودن اکسیژن از کاتالیست احیاء شده قبل از آنکه تحت فشار هیدروژن قرار بگیرد استفاده می شود. در هنگام خالی بودن لاك هاپر آنرا توسط ازت تخلیه مینمایید. از لاك هاپر ها بعنوان یک واسطه براي ایزوله کردن سیستمهاي داراي اکسیژن و سیستمهاي داراي هیدروکربن و هیدروژن عمل میکنند و هر قدر بهتر و دقیقتر به کار گرفته شوند، ضامن ایمنی بالاتر واحد می گردند.

ظرف تخلیه:

ظروف تخلیه جهت جداسازي گاز و جامدات به کار می رود تا از مسدود شدن مسیر و یا وارد آمدن صدمات احتمالی به جریان نگارهاي مربوطه جلوگیري شود چون گاز خروجی از ظروف تخلیه، به طرف کورهها هدایت می شود یک حبس کننده آتش و یک شیر یک طرفه در لوله خروجی آنها نصب میگردد

ظروف بالا بر کاتالیست:

در سیستم . LE#1ظروف بالابر کاتالیست در دو سیستم انتقال کاتالیست مورد استفاده قرار گرفته اند

آنست که LEدر سیستم انتقال کاتالیست احیاء شده قرار دارند. وظیفه LE#2کاتالیست کک گرفته و کاتالیست را توسط گاز حمل کننده بصورت سیال در آورده و منتقل نماید گاز حمل کننده مورد استفاده در هیدروژن می باشد LE#2ازت و در LE#1

Catalyst collector:

کاتالیست کالکتور در قسمت تحتانی راکتور چهارم قرار دارد. در این قسمت پره هاي شعاعی ثابت تعبیه شده است تا موجب یکنواخت شدن جریان کاتالیست در اطراف لوله مرکزي راکتور گردد. همچنین براي زدودن هیدروکربنهاي جذب شده در کاتالیست، مقداري از گاز گردشی پس از تبادل حرارت با گازهاي خروجی راکتور شماره چهار به جمع کننده کاتالیست هدایت میشود و با پیوستن به گازهاي خروجی از رآکتور چهارم خارج وارد میشود LH#1به cat Collectorمیگردد. کاتالیست پس از خروج از Disengager hopper:

یک ظرف استوانه اي شکل است که کاتالیست کک گرفته ضمن ورود به این طرف گرد و غبار خود را از دست میدهد و پس از آن به برج احیاء منتقل می شود

Dust Collector:

ظرف گردگیر این امکان را فراهم میکند که ذرات و گرد کاتالیست از جریان گاز ازت گردشی جدا گردد. ذرات و گرد و غبار همراه با ازت از یک طرف این ظرف وارد می شود. گاز با عبور از صافی هاي نصب شده در این ظرف گرد و غبار همراه خود را در ظرف باقی گذارد و بدین ترتیب دمنده گاز گردشی نیز از وارد آمدن صدمات .احتمالی در اثر ورود ذرات کاتالیست حفظ می شود.

سرعت گردش کاتالیست در سیستم احیاء و راکتورهاي توسط ظرفی بنام Flow Control تنظیم میشود. این ظرف بشکل استوانه اي است و قسمتهاي بالا و پایین آن نیز بشکل مخروطی Hopper .می باشد. حجم این ظرف به اندازه 60/1مقدار حجم گردش کاتالیست انتخاب شده است. در لوله ورودي و خروجی این ظرف از دو شیر استفاده شده است که باز و بسته شدن آنها باعث پر و خالی شدن این ظرف می گردد. بنابراین با یک بار باز و بسته شدن این شیرها حجمی از کاتالیست به اندازه حجم ظرف زمان باز بودن شیر بالایی قابت و زمان باز بودن شیر پایین ظرف قابل تنظیم می باد. با تنظیم .جابجا می شود زمان شیر پایینی میتوان سرعت گردشی کاتالیست در سیستم را کنترل نمود. هر قدر این شیر بیشتر باز بماند .سرعت گردش کاتالیست کمتر می گردد.

نظرات بسته شده اند.