واحد تولید هیدروژن

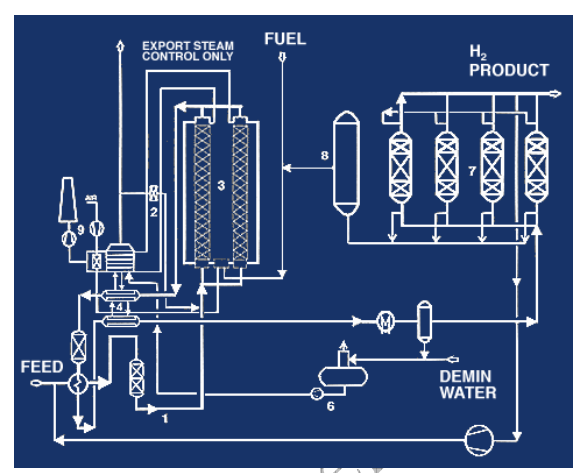

واحد تولید هیدروژن به منظور تولید هیدروژن با درجه خلوص. %99.9 به مقدار تقریبی 54000 3/ NM hr طراحی و نصب شده است. قسمتی از هیدروژن تولیدي توسط واکنشهاي ریفرمینگ در کوره واحد تولید هیدروژن از واکنش خوراك با بخار آب در دماي 710-790در حضور کاتالیست با فلز فعال نیکل روي پایهي آلومینا و خالص سازي در PSANO.1تامین میگردد.

خوارك واحد تولید هیدروژن میتواند گاز طبیعی، گازهاي هیدروکربوري تصفیه شده در واحد آمین و یا پروپان باشد. که به علت قابلیت دسترسی و استفاده آسانتر معمولاً از گاز طبیعی به عنوان خوراك استفاده میگردد. قسمت دیگري از هیدروژن تولیدي از خالص سازي گازهاي غنی از هیدروژن تولیدي در واحد تبدیل کاتالیستی در PSANO.2تامین میشود.

گازهاي ناخالص خروجی از PSANO . .1 حاوي هیدروژن، دياکسید کربن، منواکسید کربن است در کوره واحد تولید هیدروژن مصرف میگردد. گازهاي ناخالص خروجی از PSANO.2که حاوي هیدروژن و گازهاي هیدروکربوري سبک است به سیستم سوخت گازي پالایشگاه تزریق میگردد.

شیمی فرآیند

شیمی فرآیند واحد تولید هیدروژن شامل چهار مورد مجزا میباشد:

-گوگرد زدایی خوراك :

کاتالیست نیکل بر پایه آلومینا در کوره راکتور واحد تولید هیدروژن نسبت به گوگرد و ترکیبات آن حساس میباشد. لذا باید غلظت گوگرد در خوراك ورودي به آن کمتر از0.1 PPMمیباشد. این کاهش غلظت گوگرد در خوراك با جذب ترکیبات گوگردي توسط کاتالیست ZNOطبق واکنش مقابل انجام میگیرد.

ZNO + H2S—->ZNS + H2O

اکسید روي بسیار فعال بوده و در برابر بخار آب بیاثر است سرعت واکنش تابعی از دما و فشار میباشد. گاز خوراك در دماي 370-3800Cو فشار 23 Barدر دو راکتور سري تصفیه گوگرد میشود.

-تبدیل با بخار آب :

Steam Reforming عملیات ریفرمینگ با بخار آب به منظور تبدیل هیدروکربنهاي سبک تا بوتان به CO و CO2 و H2 میباشد. واکنشها از نوع تعادلی بوده و در حضور کاتالیست نیکل انجام میگیرد. تمام واکنشهاي انجام یافته گرماگیر بوده و با افزایش دما به سمت راست هدایت میگردد. به همین جهت واکنشهاي ریفرمینگ با بخارآب در درون تیوبهاي کوره H-701که حاوي کاتالیست است انجام میگیرد.

نسبت بخار آب به اتم کربن ورودي 5.5 Kgmolبخار اب به ازاء هر کیلوگرم اتم کربن میباشد. که بسیار بیشتر از مقدار مورد نیاز طبق فرمول هاي شیمیایی می باشد. مقدار اضافی فوق موجب هدایت واکنشها به سمت راست و جلوگیري از ایجاد کک بر روي سطح کاتالیست میگردد.

CH4 + H2O ——>CO + 3H2

CH4 + 2H2O ——> CO2 + 4H2

C2H6 + 2H2O ——>2CO + 5H2

C2H6 + 4H2O——>2CO2 + 7H2

C3H8 + 3H2O——>3CO + 7H2

C3H8 + 6H2O ——>3CO2 + 10H2

C4H10 + 4H2O——-> 4CO + 9H2

C4H10 + 8H2O ——-> 4CO2 + 13H2

-تبدیل CO به CO2:

گازهاي خروجی از قسمت ریفرمینگ حاوي مقداري COمیباشد که در راکتور. . . HTSCبا حضور کاتالیست با فلز فعال بفرم )(Fe O 3 4طبق واکنش زیر تبدیل به CO2میگردد.

CO + H2O ——>CO2 + H2

واکنش فوق گرمازا میباشد و با کاهش دما به مقدار ممکن به سمت راست هدایت میگردد. واکنش تبدیل با راندمان حدود 78درصد میباشد و غلظت COخروجی باید کمتر از 1.9 molدرصد باشد.

-خالص سازي تحت فشار توسط جذب سطحی (PSA) :

مخلوط گازهاي خروجی از قسمت تبدیل واحد تولید هیدروژن نهایتاً براي خالصسازي و استحصال گاز هیدروژن. با درجهي خلوص بالا وارد ظرف (PSA)محتوي لایههاي متفاوت جذب کننده سطحی. براي جذب ناخالصیهاي COو CO2 بخار آب هستندشده و هیدروژن تقریباً خالص خروجی به واحد هیدروکراکر تزریق میگردد.

شرح عملیات واحد تولید هیدروژن

خوراك گازي واحد مخلوطی از بیشتر گاز طبیعی و گازهاي تصفیه شده با آمین به مقدار کم می باشد. البته در صورت نیاز مثلاً در زمستانها مقداري پروپان هم بعد از عبور از مبدل E-703به خوراك افزوده میشود که این مسئله، به ندرت اتفاق میافتد . خوراك ارسالی از واحد آمین بافشار 22-24 Barو دماي 40-450C و گاز طبیعی نیز با فشار. حدود 22-24 Bar و با دماي 15-250C وارد ظرف مایعگیر V-701میشوند. ظرف مایعگیر داراي تعدادي Meshمی باشد که ناخالص ها را دریافت کرده و مایع را ته نشین و جداسازي مینماید.

سطح مایع درون این ظرف توسط سیستم ابزار دقیق اندازه گیري شده. و مایعات جمع شده در آن به صورت دستی به سیستم مشعل پالایشگاه ارسال میگردد. خوراك گاز خروجی از V-701وارد t ubeمبدل حرارتی E-701شده و توسط جریان خروجی از کوره ریفرمر تا 3710Cگرم می شود. مسیر کنارگذر TV-7101دماي فوق را کنترل مینماید. خوراك خروجی جهت گوگرد زدایی از بالا وارد( -7 V 03 / ) AB ZNODRUMکه معمولاً سري هستند می شود. اگر گوگرد خوراك بیشتر باشد هر دو راکتور V-703وارد سیستم می شود. ZNODRUM؛ راکتور گوگرد زدایی که در حضور کاتالیست اکسید روي H S 2خوراك را جذب میکند).

Zno + H2S—–> Zns + H2O

کاتالیست ZNO قابل احیاء نبوده و هر کدام بعد از جذب حدود 1360 . KGگوگرد باید تعویض گردند. معمولاً ظرفی را که کاتالیست قدیمی تري دارد در ابتدا قرار میدهند. ترتیب ظروف فوق را میتوان با تغییر وضعیت باز و بسته بودن شیرهاي ارتباطی تنظیم نمود. در مواردي که واحد با حداقل جریان کار میکند به. منظور تامین بیشتر جریان گازي در تیوبها کوره H-701یک سیستم جنبی تعبیه شده است.

یک شاخه گاز هیدروژن از خروجی مرحلهي اول کمپرسورهاي گاز تامینی واحد آیزوماکس ( – C601 / / ) ABCبا جریان نگار مستقر در واحد ) (FI -7139وارد ظروف روغن گیر -V 720حاوي زغال فعال است شده و سپس وارد ظرف V-701می گردد. ظرف روغن گیر فوق در هنگام راه اندازي واحد نیز که گاز گردشی ازت توسط کمپرسورهاي فوق برقرار است باید در سرویس قرار داد. گازهاي کمپرسور گاز تامینی حاوي مقداري روغن سنگین است که اگر حذف نشود در لولههاي کوره H-701بر روي کاتالیست ایجاد کک مینماید. (Steam Reforming) تبدیل بخار، کوره H-701داراي دو Cel lموازي و همانند گردیده است.

خوراك گازي ZNODRUM

خوراك گازي ZNODRUM به دو شاخه تقسیم شده و تحت کنترل جریان FI C-7001 و FI C-7002به کوره H-701هدایت میشود و با بخار آب خشک مخلوط میشود. میزان بخار آب قبل از ورود به لوله هاي Super Featکوره H-701توسط FI C-7003و FI C-7004کنترل میگردد. شیرهاي کنترل مربوطه مجهز به یک سیستم توقف مکانیکی هستند که از بسته شدن کامل آنها جلوگیري مینماید تا از قطع

جریان بخار آب به کوره جلوگیري شود.

سوئیچهاي جریان کم در صورتیکه میزان بخار آ ب در کوره کم شود کوره اضطراراً میبندد و خاموش میگردد. دماي بخار خشک خروجی از Super heatداراي کنترل کننده دما نمیباشد. چون با بازو بسته کردن Damperدماي آن کنترل می شود. اگر Damper بیشتر بشته شود باعث کاهش سرعت هواي خروجی شده آب کویلها گرمتر میشود. مخلوط خوراك و بخار آب از بالا وارد دو ردیف ( t ubeهر ردیف 90لوله 5اینج به طول 13.56متر) که -H 701حاوي کاتالیست اکسید نیکل بر پایه آلومینا است میگردد لوله ها تماماً در قسمت تشعشعی کوره قرار گرفته اند در طول عبور گرماي مورد نیاز را براي واکنش را جذب مینماید با کاتالیست نو دماي خروجی در حدود 7900C میباشد.

در شرایط طراحی نسبت به بخار آب به اتم کربن، 5.5 KGmol e بخار آب به ازاي هر کیلوگرم مول اتم کربن است. اگر نسبت فوق کم شود سبب کاهش میزان تبدیل و افزایش سرعت ککسازي می شود اما از نظر اقتصادي مصرف بخار زیاد به صرفه نمیباشد. دماي خروجی کوره با گذشت عمر کاتالیست بین 730-790 کنترل میگردد. دماي خروجی هر کدام از دو سر لولههاي کوره بطور اتوماتیک توسط کنترل کنندههاي دما TI C-7005که با کنترل کننده هاي جریان سوخت کوره )(FI C-4011بصورت Cas cadeمیباشد کنترل میگردد.

مشعلها باید طوري تنظیم گردند تا از گداخته شدن موضعی پرهیز گردد. یک پیرومتر نوري که وسیله اي است براي اندازه گیري دما به طور دستی براي تعیین دماي پوسته فلزي لوله ها به کار میرود که این دما نبایستی حداکثر از 9130Cتجاوز نماید. جریان خروجی از کوره بعد از کاهش دما تا 3700Cدر E-702که توسط TI C-7009کنترل میشود با دماي بالا وارد راکور . . HTSCیا ظرف V-705میگردد و CO همراه آن در حضور بخار آب در حضور کاتالیزور اکسید آهن تبدیل به CO2شده و با توجه به گرمازا بودن آن با افزایش دماي حدود 20-380Cبراساس میزان COاز ته راکتور خارج می شود. علت تبدیل COبه CO2این میباشد که در قسمت PSAجذب CO2آسانتر میباشد.

گازهای خروجی

گازهاي خروجی وارد E-701شده و خوراك واحد را گرم میکند و سپس تا 2600Cدر E-703سرد میگردد. گاز خروجی وارد مبدل E-711 شده و تا 1800Cسرد میشود در این مبدل بخار آب 7 Barتولید میگردد. آب مورد نیاز مبدل از ظرف هوا زدار DEARTORتامین میشود سپس وارد مبدل E-713شده و با آب نرم (Tr eat ed wat er) تامینی واحد، تبادل حرارت نموده و تا 1700Cخنک میگردد. بخارات آب اضافی همراه مخلوط گازها در مبدلهاي فوق مایع شدهاند در جدا کننده آب مقطر گرم ( -707) V تحت کنترل سطح LI C-7106براي استفاده مجدد به ظرف گازدار برمیگردد.

گازهاي خروجی از آن وارد کولر هوائی E-705و کولر آبی E-708 / ABشده و تا 380Cخنک میشود و وارد ظرف جداکننده آب مقطر سرد ( -708) Vمیشود آب مقطر تولید شده تحت کنترل سطح LI C-7107به ظرف گازدار رفته و گازهاي خروجی که مخلوط H2 و CO و CO2 و کمی بخار آب است به PSANO.1ارسال میگردد. گازهاي غنی از هیدروژن ارسالی از واحد . . CCR بعد از عبور از ظرف مایعگیر V-715 وارد NO PSA .2 شده که میزان آن توسط FI C-7117 کنترل میگردد. محصول هیدروژن خروجی از PSANO.1,2 به عنوان هیدروژن مورد نیاز به واحد هیدروکراکر( (SOMaتزریق میگردد.

مازاد خوراك PSANO.2تحت کنترل فشار PI C-7121 به سیستم سوخت گازي پالایشگاه تزریق میگردد و یا از طریق FI C-7118 به عنوان بخشی از خوراك PSANO.1 تزریق میگردد . Tai l Gasیا Of f Gas (گازهاي خروجی از PSA شامل COو CO2و H O 2و …) خروجی از PSA2 با فشار حدود 0.3 Barاز V-719/ AB توسط کنترل جریان FI C-7124 خارج شده و سپس وارد V-719ظرف مایعگیر ورودي C-701و در دو مرحله فشار آن افزایش یافته و از طریق PI C-7132به سیستم سوخت گازي پالایشگاه تزریق میگردد.

خروجی مرحله اول و دوم

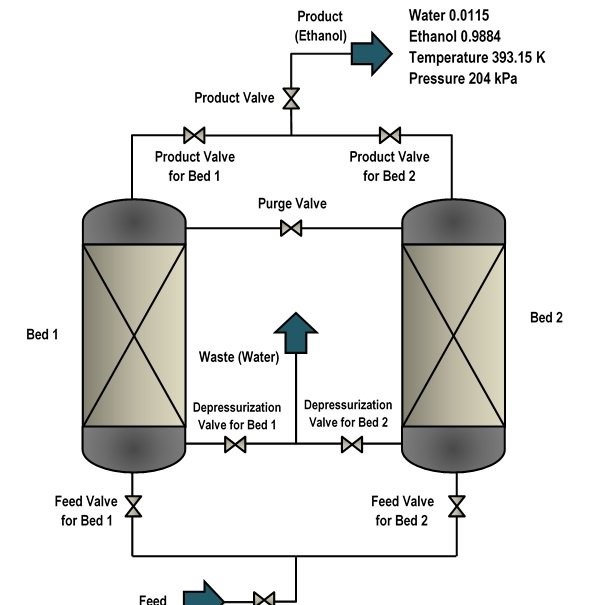

در خروجی مرحله ي اول کولر آبی E-714 خنک شده و وارد ظرف مایعگیر V-717 میشود و در خروجی دوم در کولر آبی E-715 خنک شده و وارد ظرف خروجی 718 V کمپرسور میگردد. واحد (Pressure Swing adsorption) PSAبراي تولید هیدروژن خالص از گازهاي خروجی کوره ریفرمر و یا مخلوط آن با گاز خروجی واحد CCRطراحی شده است. هنگام کار در شرایط طراحی واحد PSAدو جریان گاز تولید خواهد کرد، هیدروژن خالص و .Tai l gasواحد PSAقادر است در محدوده عملیاتی وسیعی کار کند به استثناي تغییرات در ترکیب خوراك، تنظیم سایر متغیرهاي مربوطه به طور اتوماتیک توسط سیستم کنترل کامپیوتري PSAکنترل میشود.

طراحی واحد براساس کارکرد 6 برج جذب انجام شده است. در صورتی که سیستم ابزار دقیق یک برج درست کار نکند برنامه کنترل احیا برج را از سرویس خارج کرده و با بقیه برجها عمل تخلیص سازي را انجام میدهد. حداقل تعداد برجهایی که ادامه عملیات با آنها میسر میشود 4 برج است.

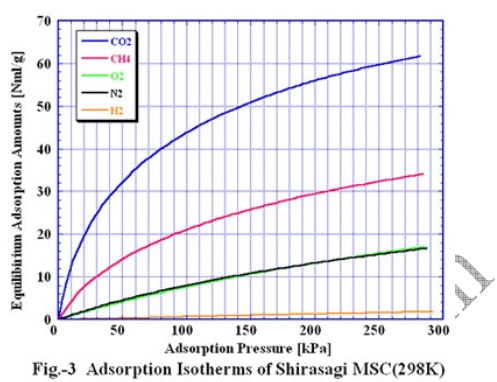

فشار گاز خوراك و مقدار جریان محصول Hتوسط مدارهاي کنترل فشار/ مقدار جریان در خارج از واحد PSA کنترل میشود. جذب سطحی عبارت است از پیوند مولکولها با یک سطح جامد آزاد شدن )شکستن پیوند( مولکول عکس جذب است و اصطلاحاً به آن دفع (احیا) میگوییم. دلیل ایجاد پیوند تاثیرات دو جانبه فیزیکی و الکتروشیمیایی بین مولکول هاي گاز و ماده جاذب (adsorbent) است درجه این تاثیرات با نیروي جذب سطحی که عمدتاً به عوامل زیر بستگی دارد تعیین میگردد.

الف- شرایط فیزیکی نظیر فشار و دما

ب- نوع و اندازه مولکولی که بایستی جذب شود

ج- خواص سطحی ماده جاذب

یکی از خواص عمومی مواد جاذب، داشتن سطح زیاد در واحد حجم میباشد. تمام این مواد متخلخل میباشند وبسته به نوع ماده جاذب اندازه روزنه هاي آنها فرق دارد. مولکولها از درون این روزنه ها عبور کرده و در سطوح داخلی به روزنه ها جذب میگردند. شدت جریان یک گاز بستگی به فشار و دما دارد. با افزایش فشار قدرت جذب کنندگی ماده جاذب بیشتر میشود و با کاهش فشار قدرت جذب کاهش مییابد. دما اثر عکس دارد یعنی هرچه دما کمتر شود قدرت جذب بیشتر شده و با افزایش دما قدرت جذب کاهش می یابد.

در فرایند خالص سازي گاز به وسیله جذب سطحی (PSA) براي خالص سازي هیدروژن از خاصیت تغییر قدرت جذب سطحی در فشارهاي مختلف براي جدا کردن گازها استفاده میکنند. هنگامی که مخلوطی از گازها در فشار بالا از بستر مواد جاذب عبور میکند بعضی از عناصر به سطح مواد جاذب جذب شده و با آنها تشکیل پیوند میدهند که این عمل ایجاد گرما میکند.

عناصر سبک و فرار نظیر هیدروژن و هلیم با مواد جاذب پیوند محکمی ندارند و بدون هرگونه تاثیر قابل ملاحظه اي از بستر مواد جاذب عبور میکنند. در سیستم جذب سطحی عناصر داراي قوت جذب بیشتر آهسته تر از عناصر داراي قدرت جذب کم حرکت میکنند. بدین ترتیب ضمن عبور گاز خوراك در طول بستر ماده جاذب،مقدار ناخالصی ها کمتر خواهد شد .جذب ناخالصی ها توسط ماده جاذب در فشار بالا را میتوان اولین مرحله از سیکل خالصسازي نامید.

به منظور تحصیل یک گاز خالص قبل از اینکه قدرت مواد جاذب براي جذب ناخالصیها کاملاً تحلیل برود بایستی فرآیند جذب ناخالصیها به اتمام رسیده باشد. بنابراین براي تداوم جریان محصول خالص باید خوراکرا به بستر دیگري از مواد جاذب که احیا شده باشد تغییر داد. دفع ناخالصی ها از بسترمواد جاذب احیاء نامیده میشود.

احیاء :

براي رفع بیشتر ناخالصیها از بستر مواد جاذب، باید بستر را توسط مقداري گاز با غلظت ناخالصی کم عریان نمود. این مرحله مقدار زیادي گاز هیدروژن براي تخلیه purgingو فشارگیري به هدر میرود. استفاده از هیدروژن موجود در فضاي ارتباطی بین ظروف PSAبراي فشارگیري یکی از آنها، مقدار هدر رفتگی هیدروژن را کاهش میدهد.

نظرات بسته شده اند.