مبدل های حرارتی

مبدل حرارتی (Heat Exchanger) یکی از پرکاربردترین تجهیزات مکانیکی هستند که برای انتقال حرارت موثر از جریانی با دمای بالاتر به جریانی با دمای پایین تر با استفاده از مکانیزم های جابجایی و هدایتی (وحتی تشعشعی) مورد استفاده قرار می گیرد. هر مبدل حرارتی یک ورودی سیال سرد و یک ورودی سیال گرم دارد، در اثر انتقال حرارت بین سیال سرد و گرم با توجه به ساختمان مختلف انواع مبدل های حرارتی، دمای سیال سرد افزایش و دمای سیال گرم کاهش میابد. این انتقال حرارت بسته به ساختمان مبدل حرارتی میتواند بصورت تماس مستقیم (اختلاط) و یا تماس غیر مستقیم انجام بپذیرد که فرم غالب آن است .

استفاده از مبدلهای حرارتی بازه ی وسیعی از صنایع نظیر صنایع نفت و گاز و پتروشیمی، پالایشگاهها، تصفیه گازهای طبیعی، طراحی پایپینگ، نیروگاه ها، یخچالها، موتورخانه ها، خودروها، سیستم های برودتی، تهویه مطبوع، صنایع غذایی، سیستم های گرمایش ساختمان ها و همچنین بازیابی گرمای تلف شده در فرآیندهای شیمیایی را دز بر میگیرد.

مهمترین پارامترهای طراحی یک مبدل حرارتی جنس و متریال ساخت،نوع مبدل،بازدهی، دبی جریان های عبوری، نوع سیال های کاری و ظرفیت ویژه آن و … است که میتوانند با توجه به این پارامترها دارای سایزهای متفاوتی باشند. برای مطالعات بیشتر میتوانید از آموزش پایپینگ استفاده نمایید

انواع مبدل های حرارتی پایپینگ

مبدلهای حرارتی براساس پیوستگی یا تناوب جریان، فرآیند انتقال، نحوه ساختمان و مشخصات هندسی آن، درجه حرارت کارکرد، مکانیزم انتقال حرارت، تعداد سیال و آرایش جریان دستهبندی میشوند.

تقسیمبندی برمبنای پیوستگی یا تناوب جریان:

جریان سیال در داخل مجاری مبدلهای حرارتی پیوسته یا متناوب است. در مبدلهای حرارتی با جریان پیوسته، مجاری سیال گرم و سرد از هم تفکیک شدهاند، به طوری که سیال گرم در مجاری مخصوص خود و سیال سرد نیز در مجاری مربوط به خود جریان دارند. دو مجرای جریان توسط یک جداره لوله یا یک ورق از هم جدا شدهاند.

تقسیمبندی بر مبنای پدیده انتقال:

همان طور که در بخش ابتدایی اشاره شد تبادل حرارت بین دو سیال میتواند به صورت تماس مستقیم یا غیر مستقیم صورت بگیرد:

نوع مستقیم:. معمولا یکی از این دو سیال گاز و دیگری مایع است که با در فشار پایین با هم تماس مستقیم و اختلاط پیدا میکنند و پس از تبادل حرارت به سادگی قابل تفکیک هستند.

نوع غیر مستقیم: هر یک از جریانهای سرد و گرم در مسیرهای جداگانه حرکت میکنند و انتقال حرارت بصورت تماس غیر مستقیم از سیال گرم به سیال سرد منتقل میگردد.

تقسیمبندی برمبنای نوع جریان:

جریان همسو (Co-current)

جریان ناهمسو (Counter Current)

جریان متقاطع (Cross Current)

تقسیمبندی بر مبنای ساختمان مبدل:

مهمترین تقسیم بندی مبدلها، تقسیم بندی بر اساس مبنای ساختمان آنهاست

- مبدل دو لولهای (Double Pipe Heat Exchanger)

- مبدل لوله مارپیج (Helical or Spiral Heat Exchanger )

- مبدلهای پوسته و لوله (Shell & Tube Heat Exchanger)

- مبدلهای صفحهای (Plate Heat Exchanger)

- مبدلهای حرارتی پرهای (Fin Heat Exchanger)

- بازیاب حرارتی (Heat Recovers)

در ادامه به 3 نوع از مهمترین انواع مبدلها میپردازیم

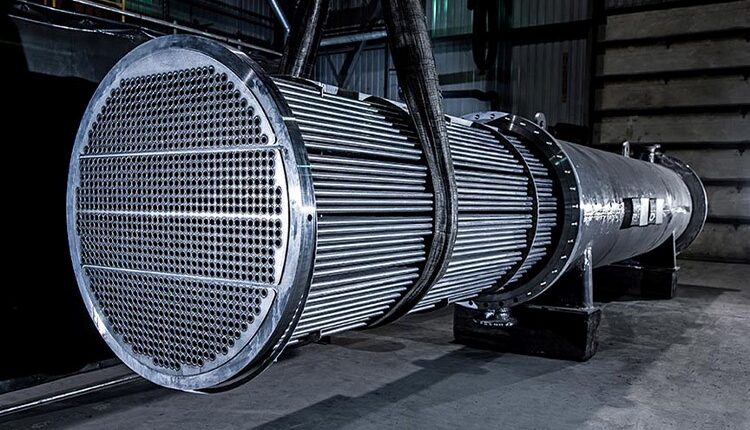

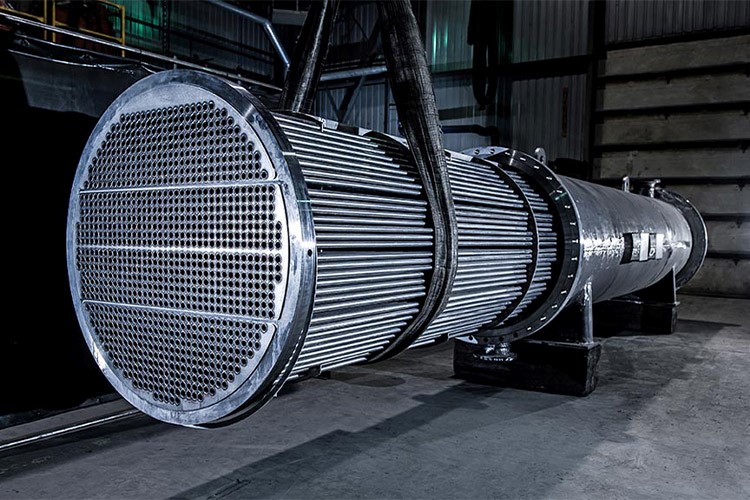

مبدل حرارتی پوسته و لوله

مبدلهای پوسته لوله ای پرکاربردترین و متنوعترین نوع مبدل های انتقال حرارت در صنایع مختلفی به ویژه صنعت پتروشیمی هستند و از دو قسمت اصلی پوسته (Shell) و لوله های باریک (Tube) با مقطع دایره در داخل پوسته استوانه ای تشکیل شده اند. پوسته از جنس آهن یا استیل و لوله ها از جنس مس ساخته می شوند معمولا سیال با ویسکوزیته بالاتر یا حاوی مواد جامد در داخل فضای بین پوسته و لوله جریان می یابد و سیالات رقیق تر و سمی درون لوله ها حرکت می کند و بدون اینکه تماس مستقیم داشته باشند از طریق دیواره فلزی لولهها با یکدیگر تبادل حرارت میکنند.. برخی از کاربردهای مبدل های پوسته و لوله شامل کاهش دمای روغن، مولدهای بخار در نیروگاهها، پیش گرمکن ها در پالایشگاهها، مبدل ها در صنایع غذایی و نوشیدنی، تبادل حرارت در سیستم های سرمایشی و گرمایشی می باشد.

از مزایای این مبدلها میتوان به سطح تماس زیاد در حجم کم، طرح مکانیکی خوب، توزیع یکنواخت فشار، هزینه کم در روش ساخت و تولید و راحتی تمیز کردن آنها اشاره کرد.

شکل اغلب استوانهای این گونه از مبدلها باعث میشود تا در برابر فشارهای مختلف کاربرد داشته باشند. همچنین مبدل ها پوسته و لوله به لحاظ شکل، متنوع بوده و تقریباً قابلیت طراحی های مختلف به منظور کاربردهای متنوع را دارا میباشند

لولهها ممکن است به صورت مستقیم (Straight) ویا –Uشکل باشند. لولههای مستقیم احتیاج به دو صفحه لوله دارند ولی لولههای –Uشکل فقط یک صفحه لوله به کار میرود.

مبدل حرارتی صفحه ای

مبدل های صفحه ای از تعدادی پلیت و صفحات نازک موجدار که به هم فشرده شدهاند تشکیل میشود. در مبدل حرارتی صفحهای جریانهای سیال در داخل لوله هایی از بین این صفحات نازک و موجدار عبور میکند. در هر یک از این صفحات چهار روزنه وجود دارد که به عنوان ورودی و خروجی جریان عمل میکنند و عبور سیالها از کانالهای مختلف منجر به انتقال حرارت بین آنها میشود.

این مبدل ها در دو نوع جوشی و واشردار طراحی و ساخته می شوند. از مبدل های صفحه ای جوشی معمولا در ظرفیت های پایین و از مبدل های صفحه ای واشردار در ظرفیت های بالا استفاده می شود. در مبدل های صفحه ای واشردار بین پلیت ها، واشرهایی از جنس لاستیک طبیعی یا EPDM قرار دارد که عملیات آب بندی توسط آنها صورت می گیرد پلیت ها در این مبدل ها معمولا از جنس استنلس استیل باشند که دارای کانال هایی برای عبور سیال هستند. از مزایای استفاده از متریال استیل می توان به قابلیت تبادل حرارتی خوب و مقاومت بالا در مقابل خورندگی و رسوب پذیری پایین اشاره کرد.

اتصالات ورودی و خروجی مبدل های صفحه ای می تواند از نوع فلنجی، رزوه ای یا جوشی باشد. معمولا سایز ورودی و خروجی سیال گرم تر به دلیل انبساط از سایز ورودی و خروجی سیال سردتر بزرگ تر است. از مبدل های صفحه ای برای تبادل حرارت بین سیالات بصورت مایع، گاز یا دو فازی استفاده می شود. طراحی مبدل های صفحه ای به گونه ای است که سیال گرم و سرد در صفحات بصورت یک در میان حرکت می کنند.

از مهمترین عوامل گسترش کاربرد مبدل حرارتی صفحهای در سایر صنایع، میتوان به بهبود هندسه صفحات، توسعه مواد اولیه و طراحی کارامدتر آنها اشاره کرد.

مبدل حرارتی دو لوله ای

این مبدل ها از دو لوله هم مرکز با مقطع دایره که درون هم قرار گرفته اند، ساخته شده است. یکی از جریانها از داخل لوله کوچکتر و دیگری از فضای بین دو لوله عبور میکند که معمولا جهت جریان دو سیال خلاف جهت یکدیگر می باشد. گاهی اوقات برای ازدیاد سطح تماس و تبادل حرارتی بهتر، سطح خارجی لوله داخلی با پرههای طولی (Fins) پوشیده میشود که منجر به افزایش راندمان و کاهش سرعت جریان خارجی میشود. پارامتر های مهم در این مبدل ها شامل طول، قطر و جنس لوله ها می باشد که قابل تغییر است. این مبدلها عمدتا برای جاهایی که سطوح انتقال حرارت کوچکی نیاز داریم و یا فشار هر کدام از سیالهای گرم و سرد زیاد باشد استفاده میشود و در ظرفیت های زیاد، با آرایشهای مختلف سری و موازی میتوانند مرتب شوند تا افت فشار و اختلاف دمای موردنظر را ایجاد کنند. از مزایای آنها قیمت مناسب و کاهش ریسک گرفتگی در مبدل می باشدو عیب اصلی آنها این است که میزان انتقال گرما در واحد سطحشان کم است و برای یک ظرفیت گرمایی بزرگ، ابعاد بزرگ و همچنین قیمت بالایی خواهند داشت. بنابراین این مبدلهای حرارتی برای بارهای حرارتی بالا مناسب نیستند..

پایپینگ مبدل های حرارتی

طراحی لوله های مرتبط با مبدل شامل در نظر گرفتن صحیح الزامات تعمیر و نگهداری مانند مسیریابی و لوله کشی پشتیبانی می باشد به طوری که هنگام برداشتن کانال ویا پایه لوله به تکیه گاه های موقتی نیاز نباشد یا در صورت لزوم بتوان تکیه گاه های موقت را به راحتی ساخت. مبدل های حرارتی پایپینگ فضای خالی کافی برای تعمیرات تجهیزات و سرویسدهی را داشته باشند. این امر مستلزم درک روشنی از الزامات و دانش تجهیزات خدمات مورد نظر و همچنین سایزینگ پایپینگ در شروع یک پروژه است. در ادامه، به برخی از ملاحظات اصلی که باید هنگام طراحی پایپینگ برای مبدل حرارتی توجه کنیم، اشاره خواهیم کرد.

دسترسی به تعمیر و نگهداری

فضاهای کار باید عاری از هر گونه لوله و لوازم جانبی، جهت تسهیل برداشتن لوله، پوشش پوسته و پایه لوله و همچنین نگهداری و تمیز کردن باشند. در هر مبدل حرارتی که مورد استفاده قرار میگیرد حداقل فواصلی در قسمت جلو وعقب آن باید برای دسترسی به لوله ها و مبدل در نظر گرفته شود این فواصل به شرح زیر است:

فضای مورد نیاز در قسمت جلو = طول لوله + (450 تا 1500 میلی متر)

(این طول توصیه شده از 450 میلی متر تا 1500 میلی متر متغیر است. معمولاً 1500 میلی متر کافی است)

فضای مورد نیازدر قسمت عقب= حداقل 1500 (مخصوصا در مدل پوسته لوله ای برای برداشتن پوشش).

محل دریچه

محل مناسب برای سوپاپ ها و کرکره ها، مستقیماً در نازل مبدل است. در مورد نازل زانویی روی مبدل، باید بررسی شود که فاصله های کافی بین چرخ دستی سوپاپ و خارج از مبدل وجود داشته باشد.

دستگیره های شیر باید قابل دسترسی باشد. درنزدیکی پوسته افقی باید فضای آزاد کافی برای چیدمان منیفولدها، ایستگاه های شیرهای کنترلی و ابزار در نظر گرفته شود. همچنین، ایستگاه های شیر کنترل را می توان در نزدیکی پایه لوله قرار داد.

طراحی مسیر های لوله کشی

اگر خطوط اتصال پایه لوله در سمت راست مبدل حرارتی باشد، باید مبدل حرارتی از خط مرکزی به سمت راست بپیچد و خطوطی که از سمت چپ به مبدل حرارتی نزدیک می شوند باید از خط مرکزی آن به چپ بپیچند. این نکته برای جلوگیری از تقاطع مسیرهای مبدل های حرارتی پایپینگ و اتلاف فضای دسترسی در نزدیکی مبدل است.

خطوط دارای سوپاپ باید به سمت فضای دسترسی بچرخند و دریچهها و شیر کنترل نزدیک به مبدل قرار گیرند.

خطوط گرید و خطوط پایپینگ که روی پایه لوله قرار دارند، باید در دو طرف مبدل حرارتی قرار بگیرند تا کار لوله کشی را به حداقل برسانند.

اگرمسیر خطوط آب سرد زیر زمینی است، باید مستقیماً از زیر نازل سر کانال عبور کند. به طوری که انشعاب اتصال نازل سر کانال به ورودی آب سرد، مستقیم و بدون خمیدگی باشد. در صورتی که از شیر پروانه ای استفاده میشود، باید از اسپولفلنچ استفاده شود .

برای جلوگیری از زهکشی میعانات به سمت مبدل، اتصال ترجیحی برای خطوط بخار به سمت بالای هدر (header) است. با این حال، اگر تله های بخار در نقطه پایین قرار داده شوند، اتصال بخار از پایین هدر اشکالی ندارد.

خط لوله ای که مبدل را با تجهیزات فرآیند مجاور متصل می کند، می تواند نقطه به نقطه درست بالای فضای سر مورد نیاز اجرا شود.

طراح باید تمام طول لوله های هدایت شده از مبدل به برخی تجهیزات دیگر را تجزیه و تحلیل کند،

لولهکشی باید حداقل فاصله (≈2200 میلیمتر) از مبدل یا سکو تا بالای سر اپراتور را داشته باشد. همچنین می توان آن را برای برآوردن ارتفاع پایه لوله تعیین شده بالا برد. در مسیرهای که جریان در سطح زمین حرکت میکند، باید حداقل 300 میلی متر فاصله وجود داشته باشد.

فاصله بین ابتدای لوله و مبدل بایذ از 150 تا 200 میلی متر با توجه به فضای مورد نیاز برای شیر تخلیه حفظ شود.

ساپورت و تکیه گاه های لوله های مبدل حرارتی

از فشارهای بیش از حد لوله بر روی نازل های مبدل ناشی از وزن واقعی لوله و اتصالات و نیروهای انبساط حرارتی باید با ارائه یک نوع تکیه گاه کافی در محل مناسب اجتناب شود.

لوله کشی باید به گونه ای تنظیم شود که برای برداشتن کانال و دسته لوله نیازی به تکیه گاه موقت نباشد.

برای تجزیه و تحلیل تنش، هنگام مسیریابی لوله، موقعیت زین ثابت و آزاد مبدل حرارتی در نظر گرفته شود.

چیدمان لوله های بای پس مبدل حرارتی

به طور کلی، لولههای بایپس در اطراف مبدلها برای کنترل دما و امکان تمیز کردن در طول عملیات بقیه واحد فرآیند ارائه میشود. افزایش راندمان عملیاتی ناشی از تمیز کردن یا تعمیر در طول عملیات بقیه واحدهای فرآیند، هزینه نصب یک بای پس را توجیه میکند. دریچههای بلوک نباید در سمت فرآیند مبدل تعبیه شوند، مگر در مواردی که شیر برای کنترل جریان مورد نیاز است.

محل روزنه

روزنه باید در لوله های افقی درست بالای سر اتاق قرار گیرد. همیشه باید از نردبان متحرک به دهانه دسترسی داشت.

گیج های فشار و دما

نشانگرهای فشار و دما که به صورت محلی نصب شده اند را می توان روی لوله های مبدل یا نازل های مبدل قرار داد و اطلاعات فشار و دمای روی پوسته یا خطوط فرآیند، باید از خطوط قابل کنترل باشند.