کمپرسورها و آشنایی کامل با آن ها

کمپرسور چیست؟

کمپرسورها ، یکی از مهمترین دستگاههای مکانیکی هستند که در انواع تاسیسات مکانیکی برای افزایش فشار در انواع سیالات تراکم پذیر یا گازها استفاده مورد استفاده قرار میگیرند. عمده ترین کاربرد کمپرسورها در صنایع مختلف، تأمین هوا برای سیستم های پنوماتیکی است که برای تامین نیروی فشاری جکهای پنوماتیکی در خطوط تولید جهت اعمال نیرو بکار گرفته میشود؛ از دیگر موارد کاربرد کمپرسورها میتوان به ابزارهای هوا، رنگپاشها ، کمپرس هوا در پرژه های نیروگاه های سیکل گازی، افزایش فشار سیکل یخچال برای تهویه مطبوع و سرد و خنک کردن؛ برای انتقال گاز از طریق خط لوله و غیره؛ اشاره کرد.

کمپرسورها همانند پمپ ها به انواع دینامیکی و جابجایی مثبت تقسیم میشوند؛ بر خلاف پمپها که عمدتاً در نوع دینامیکی گریز از مرکز کاربرد بیشتری دارد در کمپرسورها عمده ترین کاربرد متعلق به نوع جابجایی مثبت هستند. که بسته به ظرفیت مورد استفاده میتوانند در سایزها و ظرفیتهای متنوعی به کار گرفته می شوند.

یکی از عمده ترین مصرف کمپرسورها در صنایع برودتی است که کار کمپرسور، ایجاد نیروی مکش لازم برای مکیدن گاز مبرد از اواپراتور، متراکم کردن گاز و سپس فرستادن آن به کندانسور است، که در آن گاز به مایع تبدیل می شود.کمپرسور حجم مشخصی از گاز را با توجه به میزان جا به جایی، از سمت فشار ضعیف به سمت فشارقوی مکیده و منتقل میکند. کمپرسورها با ایجاد اختلاف فشار، جریان را از یک بخش به سایر بخشهای سیستم برقرار میکند. نحوه طراحی و استفاده از کمپرسورها در تاسیات و فرآیندها توسط تیم دپارتمان طراحی فرآیند بطور کامل بررسی میشود.

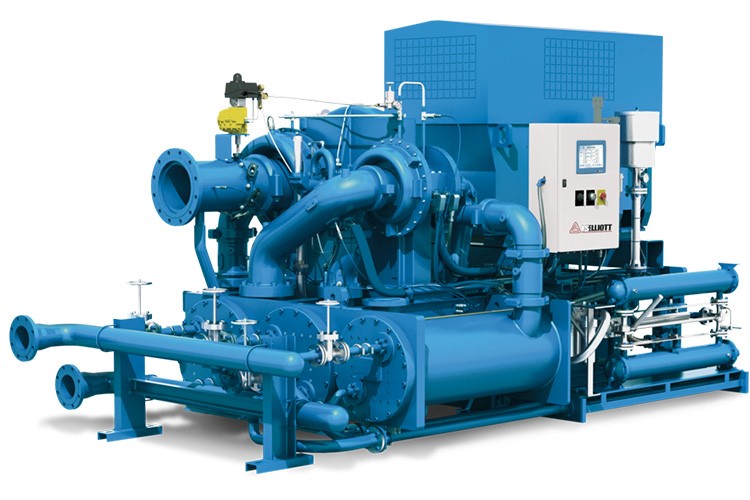

کمپرسور های صنعتی

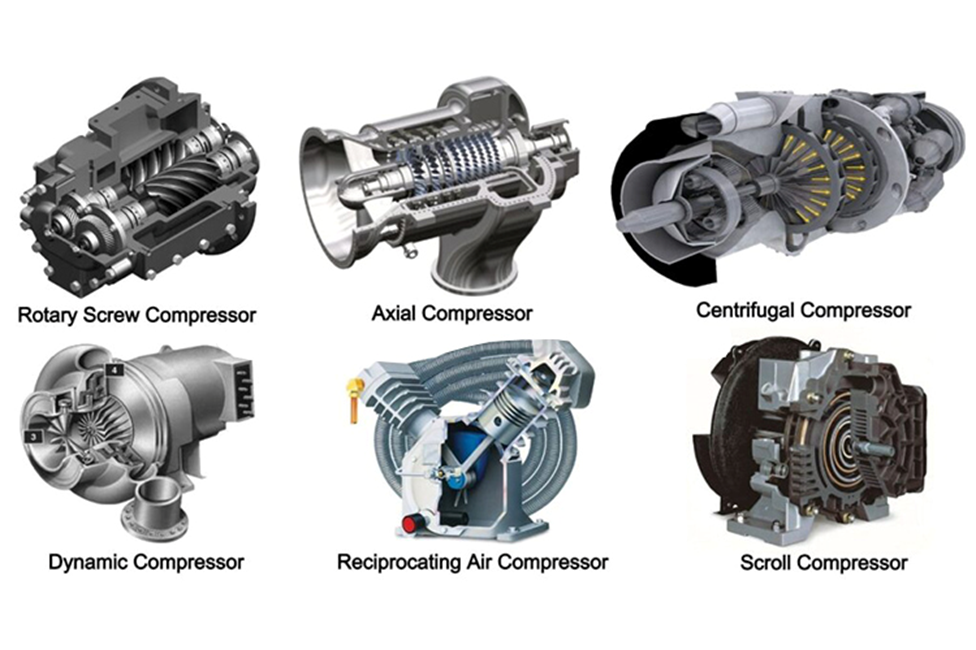

همانطور که گفته شد در یک دسته بندی کلی کمپرسور ها به انواع جابجایی مستقیم و گریز از مرکز تقسیم میشوند. برای دسته بندی های کوچکترکمپرسورها ممکن است به چندین روش مختلف بر اساس وسژگی هایی مثل قدرت مکانیکی، نوع کارکرد، ظرفیت و اندازه و … مشخص شوند، اما رایج ترین دسته بندی که برای کمپرسورها صورت میگیرد دسته بندی براساس مکانیزم و عملکردی است که برای تولید هوا یا گاز فشرده در آنها استفاده میشود. در بخش های زیر، انواع کمپرسورهای رایج بر اساس همین دسته بندی بیان میکنیم:

- کمپرسور سیلندر و پیستونی Piston

- کمپرسور دیافراگمی Diaphragm

- کمپرسور اسکرو یا حلزونی Helical Screw

- کمپرسور کشویی ون Sliding vane

- کمپرسور اسکرال Scroll

- کمپرسور روتاری Rotary Lobe

- کمپرسور سانتریفیوژ یا گریز از مرکز Centrifugal

- کمپرسور خطی یا جریان محوری Axial

کمپرسور سیلندر و پیستونی Piston

کمپرسور سیلندرو پیستونی متداول ترین نوع از کمپرسور های که از کمپرسورهای جابه جایی مثبت محسوب می شوند است که در صنایع نسبتا کوچک مورد استفاده قرار می گیرد. این نوع کمپرسور محدوده نسبتا وسیعی از ظرفیت 25 تا 1000 لیتری در کارگاه های صنعتی تامین هوای فشرده می کند.

فشار تولید شده در این نوع کمپرسورها بین 8 تا 12 بار است و قابل افزایش تا 12 بار می باشد. بخش های اصلی کمپرسور های پیستونی شامل الکترو موتور، بلوکه هواساز و مخزن ذخیره هوا می باشد. سیال یا گاز مورد نظر توسط عملکرد مکانیکی و رفت و برگشتی سیلندر و پیستون فشرده میشود و با فشار بالا در مخازن فشار بالا تخلیه میگردد در بسیاری از موارد، مخزن و کمپرسور بهعنوان یک واحد در یک قاب یا بهاصطلاح پایه مشترک بستهبندی میشوند. کاربرد اصلی کمپرسورهای پیستون تأمین هوای فشردهشده بهعنوان منبع انرژی است، اما اپراتورهای خط لوله میتوانند از آنها برای انتقال گاز طبیعی نیز استفاده کنند. این کمپرسورها معمولاً بر اساس فشار موردنیاز (psi) و سرعت جریان (scfm) انتخاب میشوند. یک سیستم معمولی هوای ارگانیک فشردهشده را در محدوده psi 90-110 فراهم میکند، و همچنین حجم آن در هر نقطه بین 30 تا 2500 دور در دقیقه است.

برای شرکت در دوره آموزش PMP در نوین پارسیان کلیک نمایید

کمپرسور دیافراگمی Diaphragm

کمپرسور دیافراگمی نوعی از کمپرسورهای رفت و برگشتی است که در آن برای فشرده سازی هوا از یک ممبران انعطاف پذیر استفاده میکنند که به آن دیافراگم نیز گفته میشود. در این نوع از کمپرسورها از یک میله و یک میل لنگ استفاده شده تا توسط آنها عمل رفت و برگشت دیافراگم به بهترین شکل ممکن انجام شود..

کمپرسور دیافراگمی میتواند بهترین گزینه برای فشرده سازی گازهای سمی و قابل انفجار باشد، به این دلیل که در آنها فقط دیافراگم و بدنه با گازها تماس دارند. این موضوع میتواند خطرات احتمالی از گازهای قابل انفجار را به حداقل برساند.

از طرف دیگر یکی از مهمترین ویژگیهایی که کمپرسورهای دیافراگمی دارند، مقاومت بالای آنها است. مقاومت بالای دیافراگمها سبب میشود تا این بخش از کمپرسور، بتواند فشار گاز ورودی به دستگاه را تا حد بسیار زیادی تحمل کند.

همچنین در کمپرسور دیافراگمی معمولا از ترکیبهای شیمیایی مختلفی استفاده میکنند، تا دستگاه در مقابل گرما مقاومت بالایی داشته باشد بطور کلی با توجه به اینکه این نوع از کمپرسور باد می تواند خطرات احتمالی از گازهای قابل انفجار را به حداقل برساند، می توان گفت که یکی از مهمترین و کاربردیترین انواع کمپرسورها به شمار می آید.

کمپرسور اسکرو یا حلزونی Helical Screw

کمپرسور حلزونی جزو جابجایی مثبت می باشد که از دو روتور نری و مادگی تشکیل شده است؛ مکانیزم عملکرد به این صورت است که گاز بین دو روتور حلزونی Helical قرار می گیرد.روتور نری دارای گوشواره Lobe و روتور مادگی Female شکل مقعر دارد.در حین فرایند تراکم هیچ تماس مکانیکی بین روتور ها وجود ندارد.

در مرحله مکش ، گاز مورد تراکم در بین فضای مقعر روتور مادگی قرار می گیرد و در مرحله تراکم قسمت محدب روتور نری ، فضای تقعر موجود در روتور مادگی را پر کرده و با کاهش حجم گاز ، فشار آن را افزایش می دهد.و هنگامی که این افزایش فشار به حدی برسد که از فشار دهش بیشتر شود ، گاز متراکم شده به سمت لوله دهش فرستاده می شود و عمل تخلیه یا دهش انجام می شود که به این دلیل که دائما این فرایند در حال تکرار شدن است در نتیجه عمل تراکم به صورت پیوسته انجام می شود .

میزان تراکمی که در هر سیکل تراکم صورت می گیرد به طول روتور ، زاویه حلزونی و نسبت تراکم در کمپرسور بستگی دارد .این کمپرسور می تواند با راندمان تقریبا ثابتی کار کند.

کمپرسور کشویی ون Sliding vane

یک کمپرسور کشویی از یک سری ونها که در یک روتور نصبشده است، تشکیل شده است و در امتداد دیواره داخلی روی یک غشای روغن که بر روی دیواره حفره خارج از مرکز تشکیل میشود حرکت میکند. ونها بهمحض چرخش از سمت مکش به سمت تخلیه حفره خارج از مرکز، فضای جاروبی را کم کرده و با فشار، گاز به دام افتاده در فضا را فشرده میکنند. همچنین این نوع کمپرسورهای کشویی به خاطر استفاده از بوشینگ بهجای یاتاقانها، سیستم روغنکاری کارآمد تر، استفاده ازروتور به جای سیلندرکارکردی نسبتا بیصدا و مطمئن از اسکرو دارند همچنین آلودگی مح آنها نسبتاً بسیاری از کاربردهایی غیر از تأمین هوا در صنایع نفت و گاز و سایر صنایع فرآوری مورداستفاده قرار میگیرند.

کمپرسور اسکرال Scroll

کمپرسور اسکرال یا اسکرول از انواع کمپرسور جابجایی مثبت می باشد که در آن گاز بین روتورها یا اسکرال ها که یکی ساکن و دیگری متحرک می باشد به تله می افتد و با حرکت محفظه به سمت مرکز ، گاز مورد تراکم قرار می گیرد . در حالت آخر گاز فشرده روبروی دهانه خروجی قرار می گیرد و به بیرون منتقل می شود بنابراین هر سیکل کمپرسور اسکرال شامل سه مرحله مکش، تراکم و تخلیه میشود. مکانیزم داخلی این کمپرسورها از دو قطعه حلزونی شکل تشکیل شده که قطعه بالایی ثابت و قطعه پایینی متحرک می باشد و حرکت حلزونی متحرک، باعث فشرده شدن گاز بین این دو قطعه شده و فشار لازم را در خروجی ایجاد می کند. طراحی پوسته کناری این کمپرسور به گونه ای است که به طور کامل محفظه را آب بندی می کند تا فشرده سازی گاز بدون وجود هیچ گونه نشتی صورت گیرد و فرآیند فشرده سازی کامل گاز ،بدون هیچ گونه مشکلی انجام شود.

در کمپرسور اسکرول نبود فضای مرده و نداشتن سوپاپ جزو محاسن این مدل در مقابل کمپرسور پیستونی می باشد.و راندمان حجمی بالاتری دارد و برای تراکم حجم بیشتری از گاز و رساندن ان به دما و فشار بالا، نسبت به روتاری کاربرد دارد

بیشترین مصرف کنندگان کمپرسور اسکرول صنایع تبرید می باشند زیرا به دلیل حذف نیروهای رفت و برگشتی ، سروصدای آن کاهش زیادی دارد و ضمن اینکه سوپاپی وجود ندارد و مشکلاتی مثل سروصدا کردن ، شکسته شدن وجود ندارد و از دست رفتن انرژی در آن منتفی می باشد

از مهمترین مزایای این کمپرسور ها راندمان بالا ، صدای کمتر، مصرف کمتر، قطعات کمتر و طول عمر زیاد ان ها می باشد. اما قیمت بسیار بالاتری نسبت به سایر کمپرسورها دارند البته با توجه به مصرف کم و راندمان بالا به صرفه هستند. کمپرسور Scroll به دلیل داشتن قطعات کمتر و ساختار ساده تری که دارد، میزان خرابی کمتری نسبت به دو مدل دیگر دارد و هزینه تعمیرش هم کمتر است.

کمپرسور روتاری Rotary Lobe

کمپرسور روتاری از انواع کمپرسورهای دینامیکی حساب میشوند . این کمپرسورها تقریبا متنوع ترین و پرکاربردترین کمپرسورهای مورد استفاده هستند. علت این امر، تنوع بسیار زیاد آنها و ویژگی خاص آنها، در تناسب بین بازدهی و فشار تولیدی آنهاست. بازدهی و مقدار دبی تولیدی آنها از کمپرسورهای پیستونی بیشتر است ولی در مقایسه با پیستونی فشار های کمتری را میتواند ایجاد کند به بیان ساده می توان گفت کمپرسورهای روتاری، یک حد میانه در بین انواع کمپرسورها هستند. مثلا وقتی فشار بسیار زیاد و دبی کم نیاز داریم از کمپرسور پیستونی استفاده می کنیم و وقتی فشار کم و دبی زیاد نیاز داریم از کمپرسور دینامیکی (محوری و سانتریفیوژ) استفاده می کنیم. زمانی که به یک حد میانه از دبی و فشار نیاز داریم می توانیم از انواع مختلف کمپرسورهای روتاری استفاده کنیم.

کمپرسور گریز از مرکز Centrifugal

کمپرسورهای سانتریفیوژ از پرکاربردترین کمپرسورهای دینامیک مخصوصا در چیلرهای تراکمی هستند که ایجاد تراکم و تولید فشار در آن بر اساس سرعت یا انرژی جنبشی است. مکانیزم عملکردی آن بدین صورت است که بخار مبرد از مرکز پروانهای (مکش) که با سرعت زیاد در حال گردش است وارد شده و با زاویه 90 درجه به دهانه دهش پرتاب میشود. کمپرسورهای سانتریفیوژ کارکردی پیوسته دارند و در رده کمپرسورهای دینامیک قرار میگیرند.

اساس کارکرد کمپرسورهای سانتریفیوژ اینگونه است که ابتدا توسط روتور یا ایمپلر به سیال سرعت داده میشود و سپس این انرژی جنبشی در دیفیوزر به انرژی پتانسیل (فشار) تبدیل میگردد. کمپرسورهای سانتریفیوژ نسبت به سایر کمپرسورها مصرف انرژی کمتری دارند اما در یک مرحله قادر به رسیدن به نسبتهای فشار بالا نیستند بنابراین برای فاشارهای بالاتر باید تراکم چندمرحله ای انجام بگیرد، نسبت تراکم در هر مرحله، برای کمپرسور گریز از مرکز تک مرحلهای تا ۳ برابر و برای چند مرحله ایها کمتر از ۲ برابر در هر مرحله میباشد راندمان کمپرسور سانتریفیوژ نسبت مستقیم با سرعت آن دارد بنابراین برای بازده بیشتر باید سرعت نیز بیشتر باشد. سرعت کمپرسورهای سانتریفیوژ متناسب با ظرفیت، بین 3000RPM تا 18000RPM است.. از کمپرسورهای گریز از مرکز در هواپیماهای نظامی و مسافربری که با موتورهای توربین گازی کار میکنند، بطور گسترده استفاده میشود. کمپرسور فشار هوای ورودی را قبل از وارد شدن به محفظه احتراق بالا میبرد و بدین وسیله بر روی سرعت و قدرت موتور تاثیر گذار است.

کمپرسور خطی یا جریان محوری Axial

کمپرسورهای محوری، کمپرسورهایی هستند که در آنها، گاز به موازات محور گردنده جریان دارد. کمپرسور از چندین ردیف تشکیل شده که برخی از این ردیف ها روتور نام دارد که به شفت مرکزی متصل شده و با سرعت بالا گردش می کند. باقی ردیف ها استاتور است که در جای خود ثابت است و گردش نمیکند. وظیفه استاتور افزایش فشار و بازگرداندن جریان از حالت مارپیچ به موازات محور است.

گاز از درون کمپرسور عبور کرده سرعت آن متناوباً زیاد و کم شده میشود، با هر افزایش سرعت، انرژی جنبشی گاز زیاد شده و با هر کاهشی ، انرژی جنبشی آن تبدیل به افزایش فشار می شود. این کمپرسورها جریان پیوسته دارند و در حجم زیاد، گاز متراکم ایجاد می کنند و راندمان بالایی دارند.

یک کمپرسور محوری دارای جریان محوری است، هوا یا گاز از میان ردیفهایی از پرههای ثابت و متحرک در امتداد محور گردان کمپرسور عبور میکنند. بدین ترتیب سرعت هوا به تدریج همزمان با اینکه پرههای ثابت انرژی جنبشی را به فشار تبدیل میکنند، افزایش مییابد. معمولاً یک استوانه متعادلکنندهای در کمپرسور تعبیه میشود، تا نیروی فشار محوری را متعادل سازد. کمپرسورهای محوری بطور کلی از کمپرسورهای گریز از مرکز کوچکتر هستند و بطور معمول سرعت آنها ٪ ۲۵ بالاتر است و این کمپرسورها برای میزان جریان حجمی بالا در فشار نسبتاً متوسط مورد استفاده قرار میگیرند. به استثنای کاربردهای توربین گازی، نسبت فشار به ندرت بالاتر از ۶ و فشار مؤثر تقریباً ۱۴ بار است.