آشنایی با دیاگرام آهن و کربن

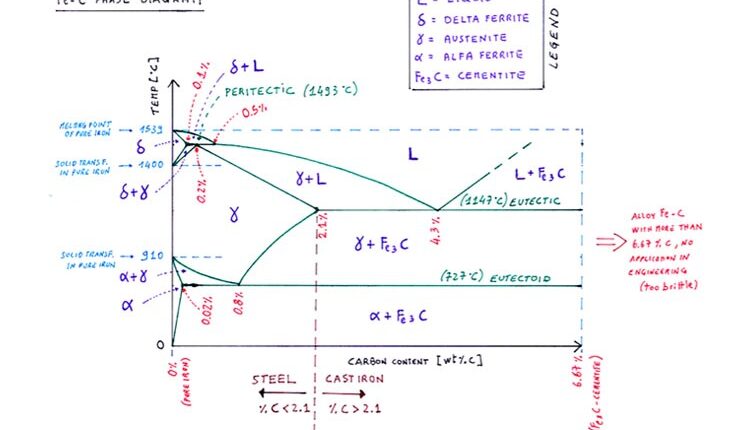

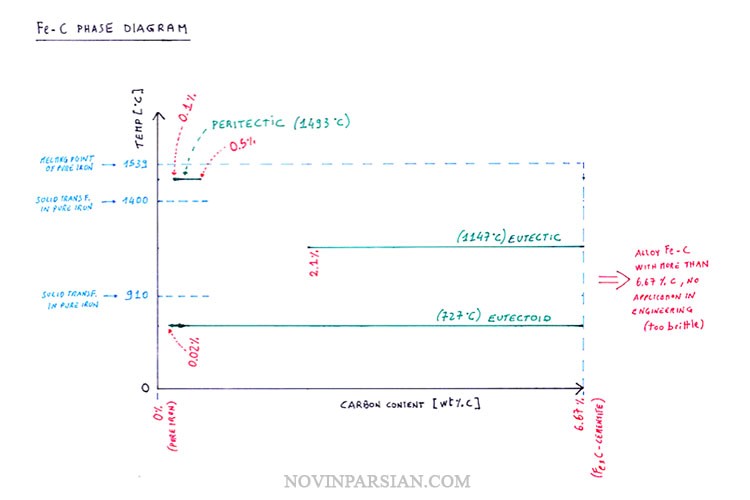

دیاگرام آهن کربن (Fe – C) که دیاگرام تعادل فازی آهن نیز نامیده می شود، همانطور که در تصویر مشاهده می شود یک نمایش گرافیکی از حالات ریز ساختار آلیاژ آهن – کربن (Fe-C) بسته به دما و درصد های متفاوت کربن آن است. در نگاه اول دیاگرام بسیار پیچیده و شلوغی به نظر می رسد اما ما با تفکیک آن به استهاله های سرد سازی آهن، تغییرات دمایی و تغییرات درصد کربن آن را شرح خواهیم داد. به طرز شگفت انگیزی تغییرات همین معدود متغیر ها در بازه های کوچکتر می توانند ساختار های متعدد ی از آهن به وجود بیا ورند که خواص و کاربرد های کاملا متفاوت از هم دارند.

در این مطلب قصد داریم با پرداخت به این دیاگرام، ساختار های متفاوت آهن را شرح دهیم و نحوه تاثیر پارامترهای این دیاگرام در بوجود ساختار های متفاوت را بررسی کنیم.

ساختارهای کریستالی سلولی آهن

هنگامی که فلز مذاب است، یعنی در حالت مایع، ساختارهایشبکه ای وجود ندارد. اتم ها می توانند آزادانه در همه جهات حرکت کنند. برای دستیابی به ساختارهای کریستالی مورد نظر، لازم است که فلز در دمای اتاق به آرامی و به طور کامل خنک شود. عملیات حرارتی دوره مهندسی مکانیک در این بین تأثیر مثبتی بر تشکیل ساختارهای کریستالی دارند. آهن یک شبکه فضایی مکعبی کریستالی را تشکیل می دهد که اتم های آهن در گوشه های این شبکه قرار دارند.

در غلظتهای پایین، کربن یک ترکیب شیمیایی جامد با آهن تشکیل نمیدهد، بلکه در شکافهای شبکهای بلوری آهن رسوب میکند. مقدار کربنی که میتواند در آهن حل شود به تغییرات آهن بستگی دارد، زیرا اشکال شبکههای کریستالی مختلف آهن (مثلاً شبکه مرکزی و مکعبی) دارای فضاهای بینابینی با اندازههای متفاوت هستند.

نقش فرعی توسط کریستال مخلوط دلتا ایفا می شود که دارای ساختار BCC است اما فقط در فولادهای پر آلیاژ اهمیت دارد. این کریستال ها در محدوده دمایی از 1536 درجه سانتی گراد (نقطه ذوب آهن خالص) تا 1392 درجه سانتی گراد تشکیل می شوند.

قبل از توضیح نمودار Fe-C باید دو ساختار درگیر در نمودار را به طور دقیق معرفی کنیم:

کریستال آلفا:

اصطلاح کریستال آلفا به ساختار مکعب (BCC) (body-centered cubic) اشاره دارد، که در آن یک اتم در هر گوشه مکعب و یک اتم در مرکز مکعب وجود دارد. این نوع کریستال به عنوان یک شبکه مکعبی در مرکز سلول توصیف می شود. این ساختارها در آهن خالص تا دمای 911 درجه سانتیگراد تشکیل می شوند.

کریستال مخلوط گاما:

کریستال مخلوط گاما ساختار مکعب FACE-CENTRED (FCC) است، که در آن یک اتم در گوشه هر سلول واحد و یک اتم در مرکز هر وجه وجود دارد، اما هیچ اتمی در مرکز مکعب وجود ندارد. در اینجا اتم های آهن روی وجه سلول هستند. این کریستال ها در دمای 1392 درجه سانتی گراد تا 911 درجه سانتی گراد در آهن خالص تشکیل می شوند.

همانطور که قبلا ذکر شد، شبکه های کریستالی که در بالا توضیح داده شد، بسته به دما، حلالیت کربن متفاوتی دارند. کربن در فضاهای بینابینی شبکه کریستالی رسوب میکند، به این ترتیب شبکه مکعبی مرکزی، که آستنیت نیز نامیده میشود، حداکثر صد برابر بیشتر از کریستال مخلوط آلفا، فریت، حلالیت دارد.

اگر فولاد بسیار آهسته سرد شود، بسته به دما و محتوای کربن، ریزساختارهای بسیار متفاوتی ممکن است رخ دهد. این در نمودار آهن-کربن نشان داده شده است.

دیاگرام فازی آهن-کربن (Fe-C)

نمودارهای فازd ابزار بسیار مهمی در مطالعه آلیاژها برای حل بسیاری از مسائل کاربردی در متالورژی هستند. این نمودارها مناطق پایداری فازی را که می تواند در یک سیستم آلیاژی تحت شرایط فشار اتمسفر ثابت وجود داشته باشد، تعریف می کند. برای یک سیستم دوتایی، مختصات این نمودارها دما و ترکیب است. روابط متقابل بین فازها، دما و ترکیب در یک سیستم آلیاژی معمولاً توسط نمودار فاز فقط در شرایط تعادل ارائه می شود. چنین شرایطی در هنگام گرم شدن و سرد شدن آهسته آلیاژها رخ می دهد، زمانی که سینتیک تبدیل ها نقش مهمی ایفا نمی کند.

در ساده ترین شکل خود، آهن و فولادها آلیاژهای آهن (Fe) و کربن (C) هستند. سه نوع آلیاژ آهنی وجود دارد.

- آهن با محتوای C کمتر از 0.0008٪ در دمای اتاق،

- فولادهایی با محتوای C در محدوده 0.008٪ تا 2.14٪ (معمولاً کمتر از 1٪) و دارای ریزساختار متشکل از فریت و سمنتیت هستند.

- چدن با محتوای C در محدوده 2.14٪ تا 6.7٪ (به طور معمول کمتر از 4.5٪).

مطالعه ساختار و ساختار آهن و فولاد با نمودار فاز آهن-کربن (Fe-C) شروع می شود. نمودار فاز Fe-C نیز به عنوان پایه ای برای درک فرآیندهای عملیات حرارتی استفاده می شود.

بسیاری از ویژگی های اساسی سیستم Fe-C بر رفتار حتی پیچیده ترین آهن و فولاد آلیاژی تأثیر می گذارد. به عنوان مثال، فازهای موجود در سیستم دوتایی ساده Fe-C در فولادهای پیچیده باقی می مانند، اما بررسی اثرات عناصر آلیاژی بر شکل گیری و خواص این فازها ضروری است. نمودار Fe-C پایه ارزشمندی را ارائه می دهد که دانش فولادهای کربنی و آلیاژی ساده را می توان بر اساس آن ایجاد کرد.

کربن یک ناخالصی بینابینی در Fe است. این یک محلول جامد با فازهای آلفا، گاما و دلتا آهن تشکیل می دهد. حداکثر حلالیت کربن در آهن آلفا 0.025٪ در دمای 727 درجه سانتیگراد است. آهن (BCC) دارای موقعیت های بینابینی نسبتاً کوچکی است. حداکثر حلالیت C در آهن گاما مکعبی (FCC) 2.14 درصد در 1148 درجه سانتیگراد است. آهن FCC دارای موقعیت های بینابینی بزرگ تری است. خواص مکانیکی آلیاژهای آهن-کربن (آهن و فولاد) به ریزساختار آنها، یعنی نحوه مخلوط شدن فازهای مختلف بستگی دارد.

دیاگرام فازی آهن-کربن در واقع دو نمودار را نشان می دهد:

- نمودار آهن-گرافیت پایدار

- نمودار Fe-Fe3C ناپایدار

سیمنتیت ناپایدار است و تعادل واقعی بین آهن و گرافیت (C) است. اگرچه گرافیت به طور گسترده در چدن ها وجود دارد، معمولاً به دست آوردن این فاز تعادل در فولادها دشوار است. شرایط پایدار معمولاً زمان زیادی طول می کشد تا به خصوص در دمای پایین و محدوده کربن کم ایجاد شود. از این رو، نمودار تعادل نرمال که به طور کلی مورد استفاده قرار می گیرد، نمودار Fe-Fe3C ناپایدار است زیرا با رفتار اکثر فولادها در عمل مرتبط است.

جزئیات نمودارهای فاز پایدار و فراپایدار سیستم Fe-C، به ویژه در سمت غنی از آهن، بسیار بهتر از هر سیستم باینری دیگر با پیچیدگی مشابه شناخته شده است. با این حال، هنوز مناطق قابل توجهی وجود دارد که نمودار فاز به خوبی مشخص نشده است، مانند محدوده دما، ترکیب و فشار که مستقیماً به ساخت آهن و فولاد مربوط نمی شود.

برخی از فازهای متالورژیکی مهم و اجزای ریز در سیستم کربن آهن وجود دارد. در سیستم Fe-Fe3C، کربن یک ناخالصی بینابینی در Fe است. این یک محلول جامد با فازهای آلفا (فریت آلفا)، گاما (آستنیت) و دلتا (دلتا فریت) آهن تشکیل می دهد. اینها فازهای مهم در نمودار فاز Fe-Fe3C هستند که در ادامه به طور مفصل شرح خواهیم داد.

بین میدان های تک فاز، مناطقی با مخلوط های دو فاز مانند فریت و سمنتیت، آستنیت و سمنتیت و فریت و آستنیت یافت می شود. در بالاترین دما میدان فاز مایع را می توان یافت و در زیر آن دو میدان فاز مایع و آستنیت، مایع و سیمانیت و مایع و فریت قرار دارند. در عملیات حرارتی فولادها همیشه از فاز مایع اجتناب می شود. در نقطه یوتکتیک (4.26 % C)، آلیاژ مایع در هنگام خنک شدن مستقیماً بدون هیچ میدان دو فازی به آستنیت و سمنتیت تبدیل می شود. به طور مشابه، در نقطه یوتکتوئید (0.76٪ C)، فاز آستنیت در هنگام خنک شدن مستقیماً بدون هیچ میدان دو فازی به فریت و سمنتیت تبدیل می شود. برخی از مرزهای مهم در فیلدهای تک فاز نامهای خاصی داده شدهاند که درک نمودار را تسهیل میکند.

انواع فاز های ساختاری و آلیاژهای دیاگرام فازی آهن

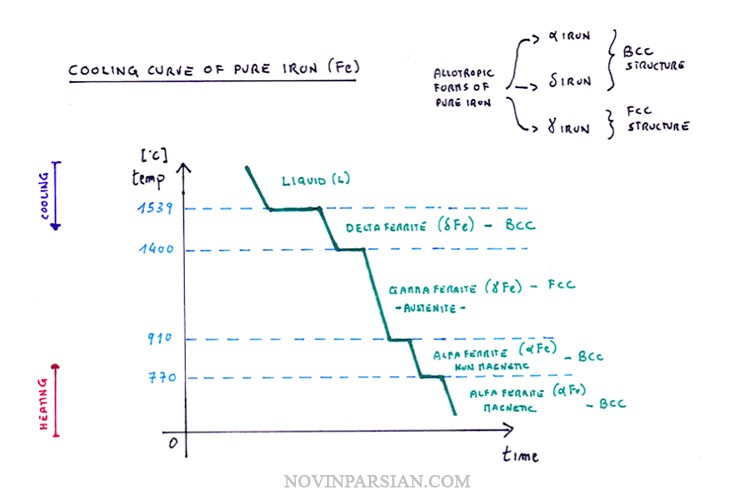

آهن (Fe) یک فلز آلوتروپیک است که بر اساس دما تغییر رفتار می دهد. این فلز نسبتا نرم و انعطاف پذیر است. در بیش از یک نوع ساختار شبکه (BCC/FCC) وجود دارد. در واقع چهار تبدیل آلوتروپیک و پنج فاز وجود دارد که آهن می تواند داشته باشد.

در محور عمودی نمودار آهن-کربن، دما را بر حسب درجه سانتی گراد می یابیم. آلیاژ ها در آن از حالت جامد تا حالت مایع نشان داده شده اند. آهن خالص در دمای 1147 درجه سانتیگراد شروع به ذوب شدن می کند. نقطه ذوب 1536 درجه سانتی گراد است. در محور افقی درصد کربن موجود در فلز یا ساختار را پیدا می کنیم.

خطوط ترسیم شده تبدیل فلز را نشان می دهند. بین این خطوط تبدیل بخشهایی وجود دارد که در آنها فلز در حالت خاصی قرار دارد. به عنوان مثال، تبدیل از حالت جامد به مایع نشان داده شده است. اما همچنین سازماندهی مجدد اتم ها را می توان خواند. نمودار آهن-کربن بخش هایی را نشان می دهد که در آنها فلز فقط شرایط خاصی دارد. اینها مذاب، فریت یا آستنیت هستند. سایر مناطق با ترکیبی از خواص مشخص می شوند. اینها به عنوان مثال مذاب و آستنیت، آستنیت و فریت، فریت و پرلیت هستند که در ادامه به طور کامل شرح داده خواهند شد.

علامت گذاری نقاط تقاطع با حروف بزرگ روی خطوط تبدیل برای درک بهتر است. اینها انتقال به حالت یا شرایط دیگر را نشان می دهد.

نمودار آهن- کربن سرد شدن ثابت فلزات را نشان میدهد. اگر فلز به آرامی سرد شود، دانه های درشتی تشکیل می شود. اگر فلز به سرعت سرد شود، نتیجه آن فلز ریزدانه است. نوع دانه فلزی خواص مقاومتی را تعیین می کند. دانه درشت استحکام کمتری دارد، اما می توان آن را دانه بندی ریزتر کرد و در نتیجه با عملیات حرارتی یا شکل دهی قوی تر شد. فلز ریزدانه در حال حاضر از سطح مقاومت بالایی برخوردار است.

همانطور که قبلا ذکر شد نمودار فاز Fe-C نشان دهنده تمام فازها و ساختارهای آلیاژ آهن – کربن بر اساس دما و محتوای کربن مختلف است. همه اینها را می توان به راحتی با استفاده از یک منحنی نشان داد که در آن مراحل قابل شناسایی هستند

این نمودار از اهمیت ویژه ای برخوردار است تا:

- آلیاژ را به گروه های مختلف مانند فولاد و چدن طبقه بندی کنید.

- فازهای مختلف آهن را شناسایی کنید.

- ریزساختار فازهای مختلف را شناسایی کنید.

- اطلاعات مربوط به انجماد و عملیات حرارتی را ارائه دهید.

ما می خواهیم ببینیم که چگونه نمودار را مرحله به مرحله با شروع به دمای ضروری نشان داده شده در مورد آهن خالص می سازیم.

دما (°C) در محور y و محتوای کربن وزنی (وزنی % C) در محور x نشان داده شده است. در نمودار حداکثر مقدار 6.67% C نشان داده شده است زیرا هیچ کاربرد خاصی در مهندسی از جمله آموزش پایپینگ برای محتوای کربن بالاتر از این مقدار وجود ندارد.

آلفافریت ALFA FERRITE :

آلفافریت دارای ساختار کریستالی BCC و حلالیت کم کربن 0.025٪ است – تا در دمای 1333 درجه فارنهایت (723 درجه سانتیگراد). فاز فریت یا آلفا آهن – شکل پایداری از آهن در دمای اتاق است. این فاز نسبتاً نرم با دمای پایین، استحکام پایین و چقرمگی خوبی دارد و یک فاز تعادلی پایدار است. فریت در 910 درجه سانتیگراد به آستنیت FCC تبدیل می شود.

دلتا فریت DELTA FERRITE (δ-Fe):

اگر آهن خالص را به آرامی در زیر نقطه ذوب (1539 درجه سانتیگراد) خنک کنیم، به فازی متبلور که دارای ساختار مکعبی (BCC) است می رسیم که تحت عنوان دلتا فریت می شناسیم. دلتا فریت فقط در دمای بالاتر از 1394 درجه سانتیگراد پایدار است و در دمای 1538 درجه سانتیگراد ذوب می شود و همچنین خاصیت پارامغناطیس دارد. حداکثر غلظت کربن در δ-فریت 0.09٪ در دمای 2719 درجه فارنهایت (1493 درجه سانتیگراد) یعنی دمای تبدیل پرتکتیک است.

فاز گاما فریت یا آستنیت (γ-Fe):

فاز آستنیت یا گاما آهن – آستنیت یک فاز با دمای بالا است. آستنیت دارای ساختار کریستالی FCC (مکعب محور) است که اجازه حلالیت بالای کربن را تا 2.06٪ در 2097 درجه فارنهایت (1147 درجه سانتیگراد) می دهد. آستنیت زیر 1333 درجه فارنهایت (723 درجه سانتیگراد) وجود ندارد و حداکثر غلظت کربن در این دما 0.83 درصد است.. این یک فاز غیر مغناطیسی و شکل پذیر است. در دمای 1394 درجه سانتیگراد به BCC دلتا فریت تبدیل می شود. زیر دمای یوتکتیک (727 درجه سانتیگراد) پایدار نیست مگر اینکه به سرعت سرد شود. آستنیت استحکام و چقرمگی خوبی دارد.

محلول جامد بینابینی C در γ-Fe (FCC) است. آستنیت نیز نامیده می شود. در دمای زیر 910 درجه سانتیگراد پایدار نیست. حداکثر حلالیت C حدود 2.1٪ در 1147 درجه سانتیگراد است. شکل پذیری بالایی دارد.

سیمنتیت (Fe3C):

سیمنتیت (Fe3C) که به آن کاربید آهن نیز می گویند. این یک ترکیب بین فلزی از آهن و کربن با سیستم کریستالی متعامد است. این فاز بسیار سخت و شکننده است، در واقع سخت ترین ساختار کل نمودار. سمنتیت ماده ای سخت و شکننده است که بر خواص فولادها و چدن ها تأثیر می گذارد. سیمنتیت – Fe3C یا کاربید آهن دارای ساختار متعارف پیچیده و یک فاز متاستوار است. این یک فاز سخت و شکننده است. دارای استحکام کششی کم، مقاومت فشاری خوب و چقرمگی کم است. در محدوده دمایی 650 درجه سانتیگراد تا 700 درجه سانتیگراد به آلفا فریت و C (گرافیت) (بسیار آهسته، در عرض چند سال) تجزیه می شود.

خواص انواع فاز های آهن

در مقایسه آستنیت با فریت، حلالیت کربن در آستنیت با حداکثر مقدار 2.14 درصد در دمای 1148 درجه سانتیگراد بیشتر است. این حلالیت بالای کربن در آستنیت در عملیات حرارتی بسیار مهم است، زمانی که عملیات محلول در آستنیت و سپس سرد شدن سریع تا دمای اتاق انجام می شود اجازه می دهد تا یک محلول جامد فوق اشباع از کربن در آهن تشکیل شود.

فاز فریت با حداکثر حلالیت کربن 0.025٪ در دمای 727 درجه سانتیگراد محدود می شود. از آنجایی که محدوده کربن موجود در فولادهای معمولی از 0.05٪ تا 1.5٪ است، فریت معمولاً به یک یا شکل دیگر با سمنتیت مرتبط است. به طور مشابه، فاز دلتا بسیار محدود است و در محدوده دمایی بین 1394 درجه سانتیگراد تا 1538 درجه سانتیگراد قرار دارد و زمانی که محتوای کربن به 0.5٪ برسد به طور کامل ناپدید می شود.

آلیاژ ترکیب یوتکتوئیدی (0.76 % C) هنگامی که به آرامی سرد می شود، پرلیت را تشکیل می دهد که یک ساختار لایه ای از دو فاز به نام آلفا فریت و سمنتیت است. پرلیت مخلوط فاز فریت و سیمانیت است. ظاهری مشخص دارد و می توان آن را به عنوان یک ساختار خرد در نظر گرفت. این مجموعه ای از لاملاهای فریت و سمنتیت متناوب است که پس از نگهداری طولانی مدت در دمای زیر 727 درجه سانتیگراد، به ذرات سمنتیت تبدیل می شود (کروی می شود یا درشت می شود). این یک محلول نیمه محلول از آهن و C است. از نظر مکانیکی، پرلیت دارای خواص متوسط تا فریت نرم و انعطاف پذیر و سیمانیت سخت و شکننده است. دارای استحکام بالا و چقرمگی کم است.

آلیاژهای هیپو یوتکتوئیدی حاوی فریت پرو یوتکتوئیدی (تشکیل شده بالاتر از دمای یوتکتوئید) همراه با پرلیت یوتکتوئیدی که حاوی فریت یوتکتوئید و سمنتیت است. آلیاژهای هایپر یوتکتوئید حاوی سمنتیت پرو یوتکتوئیدی (که بالاتر از دمای یوتکتوئید به همراه پرلیت که حاوی فریت یوتکتوئید و سمنتیت تشکیل شده است) هستند.

در صورت انجماد غیرتعادلی سیستم Fe-C می توان نوعی ریزساختار اضافی نیز ایجاد کرد. برخی از این ریزساختارها در زیر آورده شده است.

بینیت :

فازی بین پرلیت و مارتنزیت است. این یک میکرو ترکیب سخت متابولیسم است و از مخلوط غیر لایهای فریت و سمنتیت در مقیاس بسیار ریز تشکیل شده است. بینیت بالایی در دماهای بالاتر تشکیل می شود و ظاهری پردار دارد. بینیت پایینی در دماهای پایین تر تشکیل می شود و ظاهری سوزنی شکل دارد. سختی بینیت با کاهش دمای تشکیل آن افزایش می یابد. استحکام و استحکام خوبی دارد.

مارتنزیت:

شکل بسیار سختی از ساختار کریستالی فولادی است. این نام از متالورژیست آلمانی آدولف مارتنز گرفته شده است. در اثر سرد شدن سریع به وجود می آید و سخت و شکننده است. این یک شکل چهارضلعی (BCT) از آهن است که در آن مقداری کربن حل شده است. در هنگام خاموش کردن، زمانی که شبکه مکعبی آستنیتی در مرکز صورت به ساختار چهارضلعی متمرکز بدن بدون از دست دادن اتمهای کربن موجود در آن به سمنتیت و فریت منحرف میشود، تشکیل میشود. این محلول فوق اشباع اتم C در فریت است. این یک فاز سخت پایدار است. هنگامی که C کمتر از 0.6٪ است، مورفولوژی لت دارد، زمانی که C بیشتر از 1٪ است، مورفولوژی صفحه و مخلوطی از موارد بین آن است. دارای استحکام و سختی بالا و چقرمگی کم است.

سوربیت / تروستیت :

ساختارهای مرحله پرلیت پایین با تکه های بسیار ریز به عنوان سوربیت و تروستیت شناخته می شوند. این ساختارهای تبدیل مرحله پرلیت است که با افزایش نرخ سرد شدن مطابقت دارد. با این حال، نسبت ساختار و تشکیل پرلیت را با توجه به فاصله پوسته پوسته تغییر می دهد. ساختار زیر میکروسکوپ نوری قابل مشاهده نیست.

فریت Widmanstatten :

زمانی به دست می آید که فولاد کربنی ساده هیپو یوتکتوئیدی به سرعت خنک شود و دمایی بالاتر از دمای A3 ایجاد کند. به دلیل سرد شدن سریع، زمان کمی در دسترس است تا کریستال های فریت نه تنها در مرز دانه بلکه در داخل دانه های بزرگ آستنیت هسته شوند. آنها به سرعت در جهت کریستالی ترجیح داده شده در داخل دانه رشد می کنند و بنابراین بلند می شوند. ساختار یا به شکل سوزن (لت) یا صفحاتی است که تمایل دارند در امتداد یک جهت در یک دانه قرار بگیرند.

انواع واکنش های فازی آهن

واکنش PERITECTIC، فازهای مایع (در 0.5% C) و δ-Fe (در 0.1% C) در دمای 1493 درجه سانتیگراد به آستنیت (با 0.2% C) تبدیل می شوند.

واکنش EUTECTIC، مایع به عنوان مخلوط فازی از آستنیت (با 2.1٪ C) و سمنتیت (با 6.67٪ C) در دمای 1147 درجه سانتیگراد جامد می شود.

واکنش EUTECTOID، آستنیت (در 0.8٪ C) به مخلوط فازی از فریت (با 0.02٪ C) و سمنتیت (با 6.67٪ C) در دمای 727 درجه سانتیگراد تبدیل می شود.

آلیاژهای حاوی حداکثر 0.51 درصد کربن، انجماد را با تشکیل کریستال های δ-فریت آغاز می کنند. محتوای کربن در δ-فریت تا 0.09٪ در انجماد دوره افزایش می یابد و در 2719 درجه فارنهایت (1493 درجه سانتیگراد) فاز مایع باقیمانده و δ-فریت تبدیل پریکتتیکی را انجام می دهند که منجر به تشکیل آستنیت می شود.

آلیاژهایی که حاوی کربن بیش از 0.51 درصد هستند، اما کمتر از 2.06 درصد، بلورهای آستنیت اولیه را در آغاز انجماد و هنگامی که دما به منحنی ACM می رسد، تشکیل ستاره های سمنتیت اولیه می دهند.

آلیاژهای آهن-کربن که تا 2.06 درصد کربن دارند، فولاد نامیده می شوند.

آلیاژهای حاوی 2.06 تا 6.67 درصد کربن، تبدیل یوتکتیک را در دمای 2097 درجه فارنهایت (1147 درجه سانتیگراد) تجربه می کنند. غلظت یوتکتیک کربن 4.3 درصد است.

در عمل فقط از آلیاژهای هیپوئوتکتیک استفاده می شود. این آلیاژها (میزان کربن از 2.06٪ تا 4.3٪) مطابق اصطلاح آموزشگاه فنی چدن نامیده می شوند. هنگامی که دمای یک آلیاژ از این محدوده به 2097 درجه فارنهایت (1147 درجه سانتیگراد) می رسد، حاوی بلورهای آستنیت اولیه و مقداری از فاز مایع است. دومی با مکانیسم یوتکتیک به مخلوط ظریفی از آستنیت و سمنتیت به نام لدبوریت تجزیه می شود.

همه آلیاژهای آهن-کربن (فولادها و چدن ها) تبدیل یوتکتوئیدی را در دمای 1333 درجه فارنهایت (723 درجه سانتیگراد) تجربه می کنند. غلظت یوتکتوئید کربن 0.83٪ است.

هنگامی که دمای یک آلیاژ به 1333 درجه فارنهایت (733 درجه سانتیگراد) می رسد، آستنیت به پرلیت تبدیل می شود (ساختار ریز فریت-سیمنتیت، که در نتیجه تجزیه آستنیت در شرایط خنک شدن آهسته شکل می گیرد).

ترکیبات فازی آلیاژهای آهن-کربن در دمای اتاق

فولادهای هیپویوتکتوئیدی (میزان کربن از 0 تا 0.83٪) از فریت اولیه (پروتکتوئید) (طبق منحنی A3) و پرلیت تشکیل شده است.

فولاد یوتکتوئید (میزان کربن 0.83٪) به طور کامل از پرلیت تشکیل شده است.

فولادهای هایپریوتکتوئید (میزان کربن از 0.83 تا 2.06٪) از سمنتیت اولیه (پروتکتوئید) (طبق منحنی ACM) و پرلیت تشکیل شده است.

چدن ها (میزان کربن از 2.06٪ تا 4.3٪) از سمنتیت C2 پروتکتوئیدی خارج شده از آستنیت بر اساس منحنی ACM، پرلیت و لدبوریت تبدیل شده (لدبوریت که در آن آستنیت به پرلیت تبدیل می شود) تشکیل شده است.

دماهای بحرانی

دماها و نقاط بحرانی زیادی در دیاگرام آهن-کربن وجود دارد که هم از نظر اساسی و هم از نظر عملی مهم هستند. اینها دماهایی هستند که در هنگام سرمایش یا گرمایش، تبدیل فاز و همچنین مغناطیسی در آنها رخ می دهد. دماهایی که در آن دگرگونی ها در حالت جامد رخ می دهد، دماهای بحرانی یا نقاط بحرانی نامیده می شوند. دماهای اصلی و نقاط بحرانی در زیر آورده شده است.

دمای A0 – زمانی که تغییر مغناطیسی به غیر مغناطیسی سمنتیت هنگام گرم شدن اتفاق می افتد، دمای کوری است. ساختار می تواند نقص هایی مانند نابجایی، گسل و جای خالی ایجاد کند. سمنتیت فلزی و فرومغناطیسی با دمای کوری در حدود 210 درجه سانتیگراد است. هنگامی که آلیاژ می شود، املاح فلزی در محل های آهن جایگزین می شوند. اتم های کوچکتر مانند بور جایگزین کربن در مکان های بینابینی می شوند.

دمای A1 – دمای (727 درجه سانتیگراد) زمانی است که تبدیل یوتکتوئید رخ می دهد. در این دما پرلیت با حرارت دادن به آستنیت تبدیل می شود و بالعکس

دمای A2 – دمای کوری فریت (768 درجه سانتیگراد) نامیده می شود که در آن فریت فرومغناطیسی در هنگام گرم شدن به پارامغناطیس تبدیل می شود. در این دما هیچ تغییری در ریزساختار دخیل نیست

دمای A3 – دمایی است که در آن فریت تازه از آستنیت، در فولاد هیپو یوتکتوئیدی خنککننده یا آخرین آثار تغییر فریت آزاد به آستنیت، در هنگام گرم شدن شروع میکند. بنابراین، این دمای مربوط به مرز فاز گاما + آلفا / گاما برای فولاد هیپو یوتکتوئیدی است و تابعی از محتوای کربن فولاد است، زیرا از 910 درجه سانتیگراد در 0٪ سانتیگراد به 727 درجه سانتیگراد در 0.76٪ کاهش می یابد. به آن دمای بحرانی بالایی فولادهای هیپو یوتکتوئیدی نیز می گویند. فاصله دمایی بین دمای A1 و A3 را محدوده بحرانی می گویند که در آن آستنیت در تعادل با فریت وجود دارد.

دمای Acm – دمایی است که در یک فولاد هایپر یوتکتوئیدی، در آن سمنتیت پرو یوتکتوئیدی تازه شروع به تشکیل (در هنگام خنک شدن) از آستنیت می کند. این دمای مرز فاز گاما/گاما + Fe3C را نشان میدهد و تابعی از کربن است. خط Acm نشان می دهد که حلالیت جامد کربن در آستنیت به دلیل پایداری بیشتر سمنتیت در دماهای پایین تر به سرعت از حداکثر 2.14٪ در 1148 درجه سانتیگراد به حداکثر 0.76٪ در 727 درجه سانتیگراد کاهش می یابد، کربن اضافی از آستنیت به صورت سمنتیت پرو یوتکتوئیدی در فولادهای هایپر یوتکتوئید (که در چدن ها سمنتیت ثانویه نیز نامیده می شود) رسوب می کند. جداسازی سمنتیت از آستنیت (در هنگام سرد شدن) نیز با تکامل گرما همراه است.

دمای A4 – دمایی است که در آن آستنیت به آهن دلتا تبدیل می شود. کمترین مقدار برای این دما 1394 درجه سانتیگراد است که در مورد آهن خالص است. این دما با افزایش درصد کربن افزایش می یابد.

دمای Ms – دمایی است که در آن تبدیل آستنیت به مارتنزیت در طول خنک شدن شروع می شود.

دمای Mf – دمایی است که در آن تشکیل مارتنزیت در طول خنک شدن به پایان می رسد. تمام تغییرات، به جز تشکیل مارتنزیت، در دماهای پایین تری در هنگام سرد شدن نسبت به هنگام گرم شدن رخ می دهد و به سرعت تغییر دما بستگی دارد.