آشنایی با سیستم های نامگذاری فولاد ها و چدنها

محصولات فولادی انواع و نام های زیادی دارند. بسیاری از ما با فولاد و چدن بعنوان یک محصول ساخته شده از آهن در آموزشگاه فنی آشنا هستیم. فولاد آلیاژی از آهن و کربن با محتوای کربن است. اگر میزان کربن از 2% بیشتر شود، فولاد تبدیل به چدن می شود. ویژگی های خاص و منحصر به فرد فولاد، مانند استحکام کششی نهایی و هزینه نسبتاً کم، باعث شده است که در صنایع مختلف از جمله ساخت و ساز ، ابزار، کشتی، قطار، اتومبیل، ماشین آلات، تجهیزات و تسلیحات نظامی به طور گسترده مورد استفاده قرار گیرد.

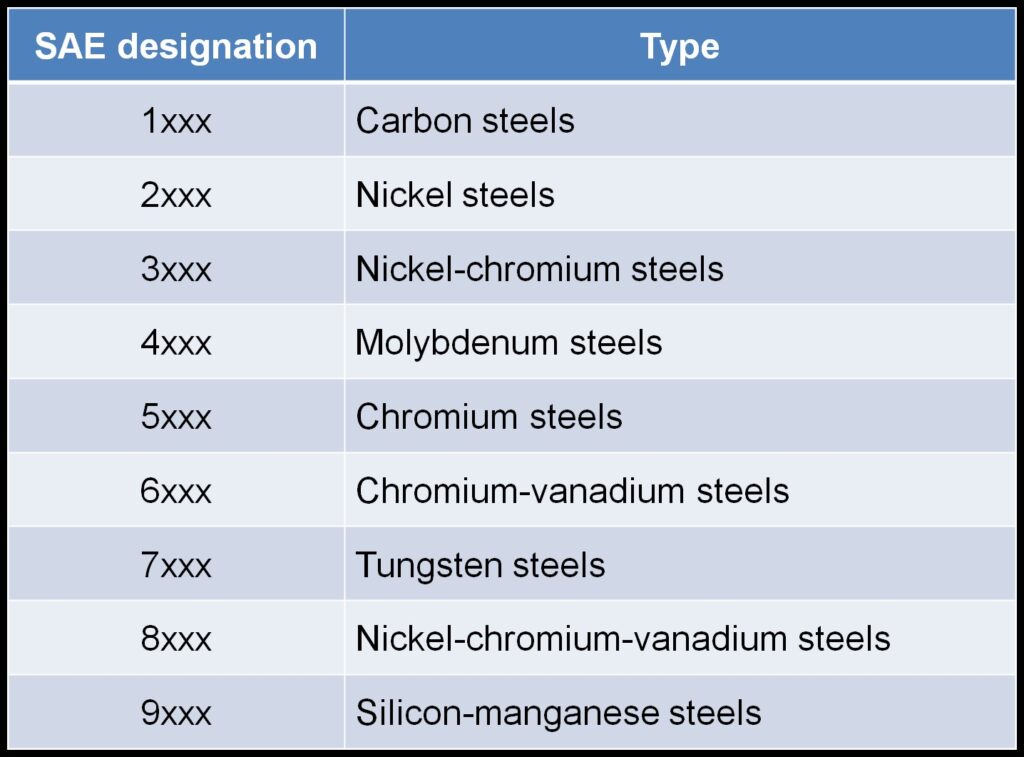

گستره محصولات فولادی و صنایع متعلق به آن به قدری زیاد است که متخصصان این حوزه را وادار کرد تا سیستمی برای نام گذاری و تفکیک این محصولات از هم پایه ریزی نمایند. از جمله ی آن میتوان انجمن مهندسان خودرو (SAE) را نام برد که طبقه بندی برای فولاد SAE را تعیین می کند. این اعداد چهار رقمی هستند که استانداردهای ترکیب شیمیایی برای مشخصات فولاد را نشان می دهند.

در همین راستا موسسه آهن و فولاد آمریکا (AISI) در ابتدا سیستم بسیار مشابهی را راه اندازی کرد. با گذشت زمان آنها از اعداد یکسانی برای اشاره به یک آلیاژ استفاده کردند، اما سیستم AISI از یک پیشوند حرف برای نشان دادن فرآیند فولادسازی استفاده کرد.

در این مطلب قصد داریم تا مروری بر این سیستم های نام گذاری محصولات فولادی داشته باشیم فلذا ابتدا بصورت اجمالی به معرفی انواع این محصولات می پردازیم و در ادامه به کد های نام گذاری هر یک بصورت مجزا اشاره می کنیم.

انواع محصولات فولادی

به طور کلی محصولات ساخته شده از فولاد شامل میلگرد، تیرآهن، ورق، لوله، جعبه پروفیل، جعبه سیم، مفتول، نبشی ناودانی، اسپری و شمش می باشد. استحکام فولاد رابطه مستقیمی با مقدار کربن محلول دارد. هر چه میزان کربن بیشتر باشد، فولاد قویتر است، اما از طرف دیگر، افزایش استحکام باعث کاهش جوشپذیری و افزایش احتمال شکنندگی فولاد میشود. بیش از 3500 درجه برای ساخت انواع فولاد وجود دارد. فولاد را می توان از نظر کیفیت به چهار دسته تقسیم کرد: طبقه بندی فولاد کربن، فولاد ابزار، فولاد آلیاژی و فولاد ضد زنگ. معیارهای این طبقه بندی خواص شیمیایی، فیزیکی و محیطی است. این انواع مختلف فولاد بر اساس نوع استفاده و کیفیت طبقه بندی می شوند. به طور کلی فولاد را می توان به چهار نوع زیر تقسیم کرد:

- فولاد کربن

- فولاد

- فولاد ضد زنگ

- فولاد ابزار

هر کدام از این فولادها کاربرد و خواص خاص خود را دارند. هر یک از این دسته ها به زیر شاخه های مختلفی تقسیم می شوند. با در نظر گرفتن فولاد آلیاژی به عنوان مثال، فرمول آلیاژی طیف وسیعی از محصولات را در این صنعت ارائه می دهد. علاوه بر این، با توجه به استفاده از فولاد ضد زنگ، درجه زنگ زدگی و فرمول تولید آن را می توان به طور کامل تغییر داد، عمدتا بیش از 6 نوع وجود دارد. فولاد کربنی بیش از 90 درصد فولاد تولید شده در جهان فولاد کربنی است. این فولاد از فرمول آلیاژ و کربن ساخته شده است. این فولاد را می توان به سه دسته تقسیم کرد:

- فولاد کم کربن با محتوای کربن کمتر از 0.3٪

- بین فولادهای کربنی (0.3-0.6 درصد کربن)

- فولاد کربن بالا (بیش از 0.6٪ محتوای کربن)

فولاد فلزاتی مانند منگنز، سیلیکون، نیکل، تیتانیوم، مس، کروم و آلومینیوم برای ساخت فولادهای آلیاژی استفاده می شود. فرمول های آلیاژی مختلف انواع مختلفی از فولادها را با خواص متفاوت ایجاد می کنند. استحکام، انعطاف پذیری، شکل پذیری، شکنندگی، شکل پذیری و غیره همگی ویژگی هایی هستند که می توان در این آلیاژها کوک کرد.

فولاد ضد زنگ یکی از مهم ترین و گران قیمت ترین انواع فولاد است و مقاومت آن در برابر رطوبت، آن را به یکی از محبوب ترین ها در ساخت و ساز تبدیل کرده است. در این فولاد به طور کلی از 10 تا 20 درصد کروم استفاده می شود. آلیاژهای مورد استفاده در ساخت فولاد ضد زنگ استحکام خمشی بالایی به آن می بخشد. تنها افزودن 11 درصد کروم به آلیاژ این فولاد باعث افزایش انعطاف پذیری آن تا 200 برابر می شود.

ساختار فولاد ابزار حاوی برخی از عناصر تنگستن است. فلزات دیگری مانند وانادیوم و کبالت نیز برای تغییر خواص آنها استفاده می شود. افزودن این عناصر تاثیر بسزایی در مقاومت حرارتی آن دارد و این فولاد را برای ساخت ابزارهای برش و حفاری ایده آل می کند. نوع فولاد و محصولات آن بسیار متفاوت است. همانطور که اشاره شد فولاد برای هر چیز بزرگ و کوچک استفاده می شود. از بزرگترین ساختمانها گرفته تا کوچکترین قطعات تلفن همراه، همگی بهطور مستقیم یا غیرمستقیم به صنعت و تولید تولید فولاد وابسته هستند. با این حال، طبقه بندی محصولات فولادی اولیه ممکن است به موارد زیر محدود شود:

- محصولات لوله ای بلند که شامل انواع لوله های فولادی، میله، ریل، سیم، نبشی، پین و … می باشد. این دسته معمولاً برای ساخت و ساز و به میزان کمتری برای ساخت ماشین آلات استفاده می شود.

- محصولات تبلت که شامل محصولاتی مانند ورق، بشقابی و قرقره می شود. این محصولات از جمله در خودروسازی، پل سازی، بسته بندی و حفاظت استفاده می شوند.

نامگذاری انواع محصولات فولادی

محصولات فولادی نام های مختلفی دارند که در بخش قبلی بطور اختصار به آنها اشاره کردیم.

فولاد آرماتور میلگرد یکی از فولادهای پرمصرف در صنعت ساختمان و زیرساخت های شهری است و یکی از دلایل استفاده از آن افزایش مقاومت بتن در برابر نیروهای کششی و دورانی می باشد. تولید و عرضه آرماتور دو نوع میلگرد و میلگرد ساده با استانداردهای A1,A2,A3,A4. میلگردهای تقویت کننده بر اساس شکل ظاهری، روش تولید و کاربرد به انواع آجدار و ساده تقسیم بندی می شوند. گریدهای A2، A3 و A4 متعلق به میله های فولادی آجدار و کلاس A1 متعلق به میله های فولادی معمولی است.

سه مشخصه محاسبه تنش تسلیم، ساختار فضایی و استحکام کششی هنگام نصب آرماتورهای فولادی در ساختمان ها وجود دارد. اگر بخواهیم تعریف کلی و جامعی از تیرچه بدهیم باید بگوییم که جزء اصلی سازه اسکلت فولادی تیر است. در واقع ساخت سازه فولادی بدون تیرچه غیر ممکن است. تیرها وظیفه حمل بار ساختمان و انتقال بار به ساختمان را بر عهده دارند.

تیرها انواع مختلفی دارند ، بیشتر تغییرات آنها در ظاهر و همچنین در خواص مکانیکی آنها است. ورق فولادی محصولی با سطح صاف است که معمولاً از فولاد ساخته می شود. محصول فولادی در کارخانه به دو صورت نورد گرم و سرد تولید می شود. ورق استیل مشکی که از نام آن به نظر می رسد ورقی سیاه رنگ است، در حالی که اینطور نیست در واقع از آنجایی که این نوع ورق فاقد براقیت و جلا است به آن مشکی می گویند. این صفحه به روش نورد گرم ساخته می شود.

تخته گچی را می توان در بدنه سازی، کف ماشین، لوله های تا شده، پروفیل ها، منگنه ها و کشتی سازی استفاده کرد. این ورقه ها ورقه ها همانند ورق های مشکی، به دلیل چرب بودن نام خود را به خود نمی گیرد، بلکه به دلیل نرمی و لطافت نام است. این صفحه نیز با نورد سرد ساخته می شود. در این موارد می توان از صفحات روغنی استفاده کرد. صفحات روغنی صفحه ای است که در ساخت صفحه گالوانیزه برای تولید لوازم خانگی مانند اجاق گاز یا درب یخچال استفاده می شود. از این ورق برای ساخت لوله نیز استفاده می شود. ورق رنگی در واقع همان ورق گالوانیزه با پوشش رنگ الکترواستاتیک است. این نوع ورق در 15 نوع رنگ موجود است. اسلب های این نوع معمولا در تولید سایبان، آلاچیق و سقف، در تولید لوازم خانگی و اداری و در ساخت تجهیزات برودتی و گرمایشی استفاده می شود. کاربرد اصلی ورق های رنگی در صنعت ساختمان مانند سقف و نمای داخلی و خارجی ساختمان ها در ساخت لوازم خانگی در صنعت حمل و نقل مانند فضای خودرو، وسایل نقلیه سنگین و … می باشد.

باکس پروفیل به دلیل کاربردهای خاص خود در صنعت ساختمان و صنایع مختلف بوجود می آیند. این محصولات در طیف وسیعی از محصولات فولادی از اهمیت و کاربرد بالایی برخوردار است. مهمترین کاربرد مخازن پروفیل جوش پذیری، کیفیت سطح بالا، تنوع زیاد و شکل و شکل پذیری بالا است. لوله های فولادی یکی از مهترین و بزرگ ترین صنعت محصولات فولادی هستند که به انواع مختلفی تقسیم می شوند که هر کدام به دسته های مختلفی تقسیم می شوند و کاربرد منحصر به فردی از جمله در آموزش پایپینگ و آموزش پایپلاین دارند. در زیر انواع لوله های فولادی را لیست می کنیم.

- خط لوله صنعتی

- لوله های گاز

- لوله گالوانیزه صنعتی

- لوله آزمایش آب گالوانیزه

سیستم های نام گذاری AISI و SAE

با توجه به طیف وسیع محصولات فولادی که در بخش های قبلی اشاره ای به آن ها شد، اوایل دهه 1940 میلادی شاهد توسعه یک سیستم کدگذاری برای طبقه بندی انواع مختلف فولاد بود. طراحان، عملیات حرارتی، نقشه کش ها و مهندسان توانستند اطلاعات خاصی در مورد انواع فولاد به همراه درجه های آن به دست آورند. سیستم کدگذاری به دلیل طبقه بندی کارآمد فولادها شناخته شده است زیرا از استانداردهای موسسه آهن و فولاد آمریکا (A.I.S.I.) و انجمن مهندسین خودرو (S.A.E.) استفاده می کند.

یک سیستم چهار رقمی پایه توسط سیستم SAE برای تعیین ترکیب شیمیایی فولادهای آلیاژی و فولادهای کربنی استفاده می شود. این احتمال وجود دارد که گریدهای AISI به عنوان گرید SAE ذکر شوند و اغلب همان شماره شناسایی فولاد در استانداردهای AISI/SAE وجود دارد. معمولاً به فولادهای آلیاژی AISI و فولادهای کربنی یک عدد چهار رقمی داده می شود. عنصر آلیاژی در مشخصات AISI با دو رقم اول و مقدار کربن با دو رقم آخر نشان داده می شود.

فولادهای ضد زنگ نیز در محدوده مشخصات فولاد AISI قرار دارند. فولادهای زنگ نزن با اعداد سه رقمی ارائه می شوند که با 2، 3، 4 یا 5 شروع می شوند. گریدهای زنگ نزن آستنیتی سری 300 و گریدهای مارتنزیتی سری 400 از معروف ترین و پر کار برد ترین انواع فولاد های ضد زنگ هستند.

رقم اول نامگذاری فولاد AISI/SAE یک دسته بندی کلی از فولادها را نشان می دهد. این بدان معنی است که گروه های 1xxx در سیستم SAE-AISI نشان دهنده فولادهای کربنی هستند. به دلیل تغییرات در برخی از خواص اساسی فولادهای کربنی، آنها بیشتر به چهار کلاس تقسیم می شوند. بنابراین فولادهای کربنی ساده در سری 10xx حاوی حداکثر 1 % منگنز، فولادهای کربنی گوگردی شده در سری 11xx، فولادهای کربنی گوگردی شده و فسفره شده مجدد در سری 12xx و غیر گوگردی شده با منگنز بالا نشان داده می شوند. فولادهای کربنی – تا 1.65٪ در سری 15xx نشان داده می شوند. فولادهای کربنی با منگنز بالا بدون گوگرد برای اطمینان از ماشین کاری بهتر توسعه یافته اند.

رقم دوم سری نشان دهنده وجود عناصر اصلی است که ممکن است بر خواص فولاد تأثیر بگذارد. به عنوان مثال در فولاد 1018، صفر در سری 10XX نشان می دهد که عناصر ثانویه اصلی مانند گوگرد وجود ندارند. گوگرد موجود در فولاد ماشین کاری بهتر را تضمین می کند، اما همه عوامل ماشینکاری آزاد مانند گوگرد، سرب، کلسیم و غیره تمیز نیستند یا مستقیماً از زمین گرفته نمی شوند. این عناصر ماشینکاری آزاد در طول فرآیند ساخت فولاد کاملاً همگن نمیشوند و همچنین میتوانند باعث ایجاد رشتهها، نا همگونی ها یا سایر خطاها شوند که میتواند برخی از خواص فولاد را تحت تأثیر قرار دهد.

دو رقم آخر نشان می دهد که غلظت کربن 0.01٪ است. برای مثال، SAE 1018 فولاد کربنی اصلاح نشده حاوی 0.18 درصد کربن را نشان می دهد.

SAE 5130 فولاد آلیاژی کروم حاوی 1٪ کروم و 0.30٪ کربن را نشان می دهد.

گاهی اوقات یک حرف اضافی بین رقم دوم و سوم گروه های کد مانند 11L41، 12L14 یا 50B40 اضافه می شود. حرف L نشان دهنده افزودن سرب (بین 0.15% تا 0.35%) برای بهبود ماشینکاری فولاد است. حرف B نشان دهنده افزودن بور (بین 0.0005٪ تا 0.003٪) به فولادهای کم کربن برای افزایش سختی فولاد است. علاوه بر این، فولادهای با کیفیت تجاری مورد استفاده به عنوان میله های فولادی نورد گرم در تولید قطعات غیر بحرانی ماشین آلات و سازه با پیشوند M مشخص می شوند. فولادهای آلیاژی با پیشوند E نشان دهنده فولاد کوره الکتریکی و پسوند H نشان می دهد که فولاد تا حد سختی لازم تولید شده است.

موسسه آهن و فولاد آمریکا (AISI) به همراه انجمن مهندسین خودرو (SAE) سیستم تعیین چهار رقمی (با پیشوندهای حروف اضافی) را ایجاد کرده اند:

در یک خلاصه و جمع بندی میتوان در خوانش این کدها به صورت زیر عمل کرد:

SAE 1XXX

رقم اول 1 نشان دهنده فولاد کربنی است (2-9 برای فولادهای آلیاژی استفاده می شود).

رقم دوم نشان دهنده تغییر فولاد است.

0 – کربن ساده، بدون تغییر

1 – گوگرد مجدد

2 – گوگرد و فسفریزه مجدد

5 – غیر گوگرد، منگنز بیش از 1.0٪

دو رقم آخر نشان دهنده غلظت کربن در 0.01٪ است.

مثال: SAE 1030 به معنای فولاد کربنی اصلاح نشده، حاوی 0.30 درصد کربن است.

پیشوند حرف قبل از عدد چهار رقمی نشان دهنده فناوری ساخت فولاد است:

- آلیاژ، کوره باز اساسی

- کربن، اسید بسمر

- کربن، کوره باز پایه

- کربن، کوره باز اسیدی

- کوره برقی

مثال: AISI B1020 به معنای فولاد کربنی اصلاح نشده است که در اسید بسمر تولید شده و حاوی 0.20 درصد کربن است.

فولادهای آلیاژی

فولادهای کم آلیاژ (عناصر آلیاژی ⇐ 8%)؛

فولادهای پر آلیاژ (عناصر آلیاژی > 8 درصد).

طبق سیستم طبقه بندی چهار رقمی SAE-AISI:

رقم اول کلاس فولاد آلیاژی را نشان می دهد:

2- فولادهای نیکل;

3- فولادهای نیکل کروم;

4- فولادهای مولیبدنی;

5- فولادهای کروم;

6- فولادهای کروم وانادیوم;

7- فولادهای تنگستن کروم;

9- فولادهای سیلیکونی منگنزی.

رقم دوم غلظت عنصر اصلی را در درصد نشان می دهد (1 به معنی 1%).

دو رقم آخر نشان دهنده غلظت کربن در 0.01٪ است.

فولادهای ضد زنگ

AISI سیستم سه رقمی را برای فولادهای ضد زنگ ایجاد کرده است:

سری 2XX – فولادهای زنگ نزن آستنیتی کروم نیکل منگنز؛

سری 3XX – فولادهای زنگ نزن آستنیتی کروم نیکل؛

سری 4XX – فولادهای ضد زنگ مارتنزیتی کروم یا فولادهای زنگ نزن فریتی؛

سری 5XX – فولادهای ضد زنگ مارتنزیتی کم کروم؛

فولادهای ابزار و قالب:

سیستم تعیین یک حرف در ترکیب با یک عدد برای فولادهای ابزار پذیرفته شده است.

W – فولادهای ابزار کربن ساده سخت شده با آب؛

O – فولادهای آلیاژی کار سرد سخت کننده روغن.

A – فولادهای آلیاژی کار سرد سخت کننده هوا؛

D -فولادهای آلیاژی کار سرد سخت کننده منتشر شده.

S – فولادهای ابزار کم کربن مقاوم در برابر ضربه؛

T – فولادهای ابزار تنگستن با سرعت بالا.

M – فولادهای ابزار مولیبدنی با سرعت بالا.

H – فولادهای ابزار کار داغ؛

P – فولادهای ابزار قالب پلاستیکی.

به اوج – به بالا – به سمت قله

طبقه بندی چدن ها:

- چدن های سفید – چدن های سخت و شکننده مقاوم در برابر سایش متشکل از پرلیت و سمنتیت.

- چدن های خاکستری – چدن هایی با سرد شدن آهسته و متشکل از فریت و گرافیت پراکنده.

- چدن های چکش خوار – چدن هایی که با عملیات حرارتی چدن های سفید و متشکل از فریت و ذرات گرافیت آزاد تولید می شوند.

- چدن های ندولار (نشکن) – چدن خاکستری که در آن ذرات گرافیت توسط منیزیم اضافه شده به مذاب قبل از ریخته گری اصلاح می شوند. چدن ندولار از ذرات گرافیت گرافیت کروی در ماتریس فریت یا پرلیت تشکیل شده است.

همانطور که اشاره شد انجمن مهندسان خودرو (SAE) نمرات فولاد SAE را تعیین می کند. این اعداد چهار رقمی هستند که استانداردهای ترکیب شیمیایی برای مشخصات فولاد را نشان می دهند. موسسه آهن و فولاد آمریکا (AISI) یکی موسسات معتبر در دوره مهندسی مکانیک در ابتدا سیستم بسیار مشابهی را راه اندازی کرد. با گذشت زمان آنها از اعداد یکسانی برای اشاره به یک آلیاژ استفاده کردند، اما سیستم AISI از یک پیشوند حرف برای نشان دادن فرآیند فولادسازی استفاده کرد. پیشوند “C” نشان دهنده کوره باز، کوره قوس الکتریکی یا کوره اکسیژن اولیه است، در حالی که “E” نشان دهنده فولاد کوره قوس الکتریکی است.

نام گذاری و کدهای پر کاربرد

مطابق انچه که در بخش های قبلی پرداخته شد، فولادهای کربنی و فولادهای آلیاژی با یک عدد چهار رقمی مشخص می شوند که رقم اول نشان دهنده عنصر(های) آلیاژی اصلی، رقم دوم نشان دهنده عنصر(های آلیاژی) ثانویه و دو رقم آخر نشان دهنده مقدار کربن است.

به عنوان مثال، یک فولاد 1060 یک فولاد کربن ساده است که حاوی 0.60 درصد وزنی C است.

پسوند “H” را می توان به هر نامی اضافه کرد تا سختی پذیری را مشخص کند، یک نیاز اصلی است. الزامات شیمیایی شل شده است اما مقادیر سختی برای فواصل مختلف در آزمایش Jominy تعریف شده است.

در زیر به پر کاربردترین محصولات فولادی ضد زنگ اشاره شده است:

سری 100 – آلیاژهای کروم- نیکل- منگنز آستنیتی

نوع 101 – آستنیتی که از طریق کار سرد برای مبلمان قابل سخت شدن است

نوع 102 – فولاد ضد زنگ آستنیتی برای مبلمان

سری 200 – آلیاژهای کروم- نیکل- منگنز آستنیتی

نوع 201 – آستنیتی که از طریق کار سرد سخت می شود

نوع 202 – فولاد ضد زنگ آستنیتی عمومی

سری 300 – آلیاژهای کروم نیکل آستنیتی

نوع 301 – بسیار انعطاف پذیر، برای محصولات شکل گرفته. همچنین در حین کار مکانیکی به سرعت سخت می شود. جوش پذیری خوب مقاومت در برابر سایش و استحکام خستگی بهتر از 304.

نوع 302 – همان مقاومت در برابر خوردگی 304، با استحکام کمی بالاتر به دلیل کربن اضافی.

نوع 303 – نسخه ماشینکاری رایگان 304 با افزودن گوگرد و فسفر. مطابق با ISO 3506 به عنوان “A1” نیز نامیده می شود.

نوع 304 – رایج ترین درجه فولاد ضد زنگ کلاسیک 18/8. در خارج از ایالات متحده معمولاً به عنوان “A2” شناخته می شود، مطابق با ISO 3506 (با فولاد ابزار A2 اشتباه نشود).

نوع 304L – مانند گرید 304 اما حاوی کربن کمتری برای افزایش قابلیت جوش است. کمی ضعیفتر از 304 است.

نوع 304LN-همانند 304L، اما نیتروژن نیز برای به دست آوردن تسلیم و استحکام کششی بسیار بالاتر از 304L اضافه می شود.

نوع 308 – به عنوان فلز پرکننده هنگام جوشکاری 304 استفاده می شود.

نوع 309 – مقاومت دمایی بهتر از 304، همچنین گاهی اوقات به عنوان پرکننده فلز در هنگام جوشکاری فولادهای غیرمشابه، همراه با اینکونل استفاده می شود.

نوع 316 – دومین درجه رایج (بعد از 304). برای مصارف فولاد ضد زنگ مواد غذایی و جراحی؛ افزودن آلیاژ مولیبدن از اشکال خاصی از خوردگی جلوگیری می کند. همچنین به دلیل افزایش مقاومت آن در برابر خوردگی کلرید در مقایسه با نوع 304، به عنوان فولاد ضد زنگ درجه دریایی نیز شناخته می شود. 316 اغلب برای ساخت کارخانه های بازفرآوری هسته ای استفاده می شود. 316L یک درجه کربن فوق العاده کم است که به دلیل مقاومت بالا در برابر خوردگی، عموماً در ساعت های فولادی ضد زنگ و کاربردهای دریایی و همچنین منحصراً در ساخت مخازن تحت فشار راکتور برای راکتورهای آب جوش استفاده می شود. مطابق با ISO 3506 به عنوان “A4” نیز نامیده می شود. 316Ti شامل تیتانیوم برای مقاومت در برابر حرارت است، بنابراین در آسترهای دودکش انعطاف پذیر استفاده می شود.

نوع 321 – مشابه 304 اما خطر پوسیدگی جوش به دلیل افزودن تیتانیوم کمتر است. همچنین به 347 با افزودن نیوبیم برای حساسیت زدایی در حین جوشکاری مراجعه کنید.

سری 400 – آلیاژهای کروم فریتی و مارتنزیتی

نوع 405-فریتیک برای کاربردهای جوشکاری

نوع 408-مقاوم در برابر حرارت؛ مقاومت در برابر خوردگی ضعیف؛ 11٪ کروم، 8٪ نیکل.

نوع 409-ارزان ترین نوع; مورد استفاده برای اگزوز خودرو؛ فریتی (فقط آهن/کروم).

نوع 410-مارتنزیتی (آهن/کروم با استحکام بالا). مقاوم در برابر سایش، اما کمتر در برابر خوردگی مقاوم است.

نوع 416 – به دلیل وجود گوگرد اضافی، ماشینکاری آن آسان است

نوع 420 – کارد و چنگال مارتنزیتی ، مشابه فولاد ضد زنگ اصلی Brearley. پولیش پذیری عالی

نوع 430 – تزئینی، به عنوان مثال، برای تزئینات خودرو. فریتی شکل پذیری خوب، اما با کاهش دما و مقاومت در برابر خوردگی.

نوع 439-گرید فریتی، یک نسخه درجه بالاتر از 409 که برای بخش های اگزوز مبدل کاتالیزوری استفاده می شود. افزایش کروم برای بهبود مقاومت در برابر خوردگی/اکسیداسیون در دمای بالا.

نوع 440 – یک درجه بالاتر از فولاد کارد و چنگال، با کربن بیشتر، که اجازه می دهد لبه ها را در صورت عملیات حرارتی مناسب حفظ کند. می توان آن را تا سختی تقریبی Rockwell 58 سخت کرد و آن را به یکی از سخت ترین فولادهای ضد زنگ تبدیل کرد. با توجه به سختی و هزینه نسبتا پایین، اکثر شمشیرها یا چاقوهای فقط نمایشگر و ماکت از ضد زنگ 440 ساخته شده اند. در چهار درجه موجود است: 440A، 440B، 440C، و غیر معمول 440F (قابل ماشینکاری رایگان). 440A با داشتن کمترین مقدار کربن در آن، مقاوم ترین در برابر لکه است. 440C که بیشترین مقدار را دارد، قویترین است و معمولاً در چاقوسازی از 440A مطلوبتر است، به جز برای غواصی یا سایر کاربردهای آب شور.

نوع 446 – برای سرویس دمای بالا

سری 500 – آلیاژهای کروم مقاوم در برابر حرارت

سری 600 – آلیاژهای سختی رسوب مارتنزیتی

601 تا 604: فولادهای کم آلیاژ مارتنزیتی.

610 تا 613: فولادهای سخت کننده ثانویه مارتنزیتی.

614 تا 619: فولادهای کروم مارتنزیتی.

630 تا 635: فولادهای زنگ نزن نیمه آستنیتی و مارتنزیتی رسوب سخت شونده.

نوع 630 رایج ترین ضد زنگ PH است که بیشتر با نام 17-4 شناخته می شود. 17٪ کروم، 4٪ نیکل.

650 تا 653: فولادهای آستنیتی که با کار گرم/سرد تقویت می شوند.

660 تا 665: سوپرآلیاژهای آستنیتی. همه گریدها به جز آلیاژ 661 با بارش فاز دوم تقویت می شوند.

نوع 2205 – پرکاربردترین گرید فولاد ضد زنگ دوبلکس (فریتی/آستنیتی). هم مقاومت در برابر خوردگی عالی و هم استحکام بالایی دارد.