نحوه طراحی و چیدمان پلنت در کارخانه

ساخت و ساز کارخانه همیشه یک پروژه و مسولیت بزگی است که یک تیم حرفهای و کارآمد که همهی واحدهای طراحی مورد انتظار را داراست را میطلبد، بنابراین توجه به تمام جزئیات بسیار مهم است تا اطمینان حاصل شود که پروژه به موقع و با بودجه تکمیل می شود. همچنین امکانات موجوده باید کارآمد، سازنده، در دسترس و ایمن باشد.

کلید موفقیت طراحی یک مجموعه صنعتی و در نتیجه موفقیت مداوم این واحد، به کار گیری یک تیم طراحی و ساخت مناسب است. بیشترین فرصت ها برای صرفه جویی در هزینه ها در مراحل طراحی اولیه اتفاق می افتد، بنابراین باید اطمینان حاصل شود که یک تیم مجرب برای بهینه سازی طراحی و چیدمان ساختمان انتخاب میشود.

این پروژه باید به یک شرکت متخصص در طراحی و ساخت کارخانه سپرده شود. جزئیات مربوط به مدیریت پروژه تعیین شده برای کازخانه باید تعریف شود و برنامه طراحی و ساخت و ساز از نزدیک نظارت شود تا از تاخیره و توقف کار جلوگیری شود.

یک بسترسازی با برنامهریزی اولیه خوب، روش های ساخت و ساز مناسب ، چیدمان ، جریان فرآیند درست ، دسترسی به وسیله نقلیه و ….. را شامل میشود که در نهایت بهره وری انرژی و سودآوری را به همراه دارد، در حالی که برنامهریزی ضعیف میتواند منجر به تاخیر و توقف، مشکلات زمانبندی،…… و در نتیجه به ناچار تغییرات پرهزینه در مسیر شود.

کنترل هزینه های ساخت و ساز

در مورد هزینه های ساخت به این نکات باید توجه شود:

- حدود 80 درصد از هزینه های ساخت و ساز شامل هزینه های بتن، فولاد، کارهای عمرانی، تاسیسات سایت، سقف، حفاظت در برابر آتش و هزینه های طراحی میشود

- هزینهی هر واحد از مساحت کارخانه ها از تابع نمایی پیروی می کند – بنابراین هزینهی هر واحد مساحت یک ساختمان کوچکتر، گرانتر از متراژ بالاست.

- در صورت امکان، بهتر است فنداسیون کارخانه به جای مستطیل، مربع ساخته شود تا هزینه های دیوارکشی کاهش یابد.

- برای سهولت دسترسی به وسیله نقلیه، بهتر است سرمایه اضافی صرف احداث جاده مناسب تا کارخانه شود

مبانی ساخت یک کارخانه مدرن

هنگام ساخت یک کارخانه، عوامل زیر باید در نظر گرفته شوند:

انتخاب یک سایت

ترجیحاً ساختمان بر روی زمینی هموار ساخته شود که در حالت ایده آل، کمی بالاتر از ناحیه اطراف قرار دارد. اگر یافتن یک منطقه مرتفع تر دشوار است، باید کمترین ناحیه مواج یا شیبدار را انتخاب کرد و محل را باید در امتداد خطوط کانتور قرار داد تا میزان پر کردن فنداسیون به حداقل برسد.

ویژگی های خاک نیز باید تعیین شود: ظرفیت باربری آن، مقاومت در برابر تراکم و ویژگی های زهکشی..

تاسیسات باید تا حد امکان نزدیک به یک جاده اصلی قرار گیرد تا امکان دسترسی و جابجایی آسان مواد و متریال فراهم شود. همچنین مهم است که اطمینان حاصل شود که رویکردهای کارخانه اجازه حرکت و مانور آسان وسایل نقلیه در اطراف آن را می دهد.

ساخت کارخانه استاندارد

برای فراهم آوردن یک شرایط استاندار اولیه برای کارخانه باید به نکات کلی زیر توجه کرد:

پایه و کف

به دلیل خطر فرونشست تا حد امکان باید از خاک های رسی ناپایدار و مناطقی که بشکل مصنوعی پر شده اند اجتناب شود. در همه موارد، لازم است پایه ها را تا جایی که فشار تحمل خاک 150 کیلونیوتن بر متر مربع یا بیشتر باشد، حفر کرد.

کف باید توانایی تحمل وزن ماشین آلات و سایر تجهیزات استاتیکی و دینامیکی را داشته باشد و همچنین باید نسبت به آب زیرزمینی نفوذناپذیر باشد. به این دلایل، کف باید از بتن آرمه که بر روی یک لایه قیر یا آسفالت، نمد قیر یا یک لایه پلی اتیلن پی ریزی شود.

سطح کف باید به اندازه کافی بالاتر از سطح زمین باشد تا اطمینان حاصل شود که آب وارد کارخانه نمی شود. برای تسهیل بارگیری و تخلیه وسایل نقلیه می توان تأسیسات را روی پایه ای در ارتفاع حدود 1.2 متری از سطح زمین احداث کرد، اما این امر می تواند تا 40 درصد به هزینه ساخت اضافه کند.

درها

تعداد درب ها با توجه به اندازه کارخانه متفاوت خواهد بود. در صورت امکان باید حداقل دو در وجود داشته باشد تا امکان چرخش مواد اولیه وردی و محصولات خروجی فراهم باشد .

درب های فولادی دوبل کشویی یکی از مناسبترین گزینه ها هستند و جایگزین مدرن تر، درب های تاشو مقطعی فشرده هستند. هنگام باز شدن، این درها در مسیرهای جانبی بالای فضای درب به سمت بالا جمع می شوند و فضای قابل استفاده بیشتری را در داخل ساختمان فراهم می کنند. سیستم ریلی این درب ها حرکتی نرم و بی صدا دارد که انرژی کمی مصرف می کند و چرخه عمر طولانی را تضمین می کند.

دیوارها

اکثر کارخانه های مدرن بمعمولاً از بتن مسلح ساخته می شوند. ستون های نگهدارنده توسط میلگردهای پایینی که به پی کف متصل اند ، محکم می شوند .ضروری است که همه اتصالات ایمن و دقیق باشند و میله های تقویت کننده به خوبی با بتن پوشانده شوند. انبار و اتاق ها نیز بین ستون های نگهدارنده ساخته شده میشود.

دیوارها ممکن است از پارتیشنهای چوبی، آجر، ورق فلزی گالوانیزه یا ورق آلومینیوم ساخته شوند

برای جلوگیری از بالا آمدن رطوبت و آسیب رساندن به ساختار کارخانه و محتویات آن، باید یک مانع ضدآب در پایه دیوارها تعبیه شود. همچنین یک نوار بتنی به عرض حدود یک متر باید در محیط بیرونی دیوارها ساخته شود تا از فرسایش پایه دیوارها توسط باران و رطوبت جلوگیری شود.

سقف

قاب های سقف باید به گونه ای طراحی شوند که وزن سقف را به ستون های تکیه گاه (در ساختمان های قاب دار) یا در صورت کوچک بودن امکانات به دیوارها منتقل کنند.

اگر قرار است دهانه آن بیشتر از 15 متر باشد، باید از قاب پورتال فولادی استفاده شود. کارخانه های کمتر از این عرض ممکن است دارای قاب سقف بتن آرمه باشند.

روکش سقف ممکن است از فولاد گالوانیزه یا ورق آلومینیوم یا سیمان الیافی باشد. کاشی برای انبارهای بزرگ توصیه نمی شود.

سقف شیروانی باید 0.7 تا یک متر از لبه دیوارها جلوتر بیاید تا اطمینان حاصل شود که آب باران و تابش مستقیم افتاب اسیبی به دیوارها وارد نمیکند.

مطلب پیشنهادی: شرح فرآیند واحد غلظت شکن

روشنایی

نور کافی در یک کارخانه عامل مهمی برای ایمنی کارگران در داخل آن است.

طراحی ساختمان باید نور طبیعی کافی را در ساعات روشنایی روز و نور مصنوعی را برای کارگران و تأسیساتی که در طول شب کار میکنند، فراهم کند. .

فضاهای جانبی

علاوه بر سطح کارخانه و محلهای انبار، ساختمان باید دارای فضای کافی برای دفاتر، سرویس بهداشتی برای کارگران و سایر فضاهای مورد نظر بشکل سرپوشیده باشد.

اصول چیدمان کارخانه

تعیین چیدمان داخلی یک کارخانه مستلزم تصمیم گیری در جایی است که تمامی امکانات، ماشین آلات، تجهیزات و کارکنان درگیر در عملیات تولید را در کجا قرار دهند. این چیدمان باید بطور دقیق و با جزئیات درست طراحی شود،چرا که هر تغییر کوچک در حین کارکرد کارخانه می تواند منجر به توقف تولید، انعطاف ناپذیری، حجم زیاد کار ، هزینه های بالا منجر شود

نوع چیدمان انتخابی تا حد زیادی به حجم و تنوع محصول بستگی دارد. ممکن است یک کارخانه طیف گستردهای از محصولات سفارشی متفاوت را در حجمهای کوچک تولید میکند (به این عملیات jobbing operation) میگویند). از سوی دیگر، یک کارخانه میتواند جریان پیوسته ایاز محصولات یکسان را در حجم زیاد تولید می کند (عملیات دسته ای (batch operation و یا ممکن است، کارخانهای دسته هایی با اندازه های مختلف از طیف وسیعی از محصولات مختلف تولید کند (عملیات پیوسته continuous operation.).

انواع چیدمان اولیه

هنگامی که نوع عملیات انتخاب شد (کار، دسته ای یا پیوسته) باید نوع طرح بندی اصلی انتخاب شود. سه نوع اساسی وجود دارد:

- چیدمان فرآیند

- چیدمان سلولی

- طرح بندی محصول

چیدمان فرآیند

در چیدمان فرآیند، فرآیندهای تولید مشابه (برش، حفاری، سیمکشی و غیره) در کنار هم قرار میگیرند تا بهرهبرداری را بهبود ببخشند. محصولات مختلف ممکن است به فرآیندهای متفاوتی نیاز داشته باشند، بنابراین الگوهای جریان مواد می تواند پیچیده باشد.

به عنوان مثال در یک واحد ماشینکاری قطعات موتور هواپیما برخی از فرآیندها (مانند عملیات حرارتی) به پشتیبانی تخصصی (مانند استخراج دود) نیاز دارند، در حالی که سایر فرآیندها (مثلاً مراکز ماشینکاری) نیاز به پشتیبانی فنی از طرف اپراتور ماشین دارند. بنابراین کارخانه شامل عملیات حرارتی در یک مکان و مراکز ماشینکاری در یک مکان دیگر است که هر کدام محصول و مسیر فرآیندی متفاوتی دارد.

چیدمان سلولی

در چیدمان سلولی، مواد و اطلاعات وارد شده به عملیات از پیش انتخاب می شوند تا به بخشی از عملیات (یا سلول) منتقل شوند که در آن تمام ماشین های پردازش قرار دارند. پس از پردازش در سلول، محصولات نیمه تمام ممکن است به سلول دیگری بروند. در واقع، چیدمان سلولی به پیچیدگی جریان که مشخصه چیدمان فرآیند است نظم می بخشد.

به عنوان مثال می توان به تولید تخصصی قطعات کامپیوتری اشاره کرد. پردازش و مونتاژ انواع قطعات کامپیوتر ممکن است به یک سلول اختصاصی برای تولید قطعات مطابق با الزامات کیفی یک مشتری خاص نیاز داشته باشد.

چیدمان محصول

چیدمان بر اساس محصول شامل مکان یابی ماشین آلات و تجهیزات به طوری که هر محصول یک مسیر از پیش تعیین شده را از طریق یک سری فرآیندها دنبال کند، میشود . محصولات در امتداد خطی از فرآیندها جریان دارند که نظارت و کنترل آن نسبتا آسان است.

یک مثال مونتاژ خودرو است، که در آن تقریباً همه انواع یک مدل به دنباله ای از فرآیندها نیاز دارند.

طراحی دقیق چیدمان

هنگامی که نوع چیدمان اصلی تصمیم گیری شد، گام بعدی تصمیم گیری در مورد طراحی دقیق چیدمان برای تعیین موارد زیر است:

- مکان دقیق کلیه تأسیسات، تجهیزات و کارکنانی که واحد های کاری عملیات را تشکیل میدهند.

- فضایی که باید به هر واحد کاری اختصاص داده شود.

- وظایفی که توسط هر واحد کاری انجام خواهد شد.

نقشه فرآیند

به منظور گردآوری جامع همه پیچیدگیهای عملیات، لازم است هر یک از فرآیندهای مربوطه را با نمودار فرآیند نقشه برداری کنیم. نمودارهای جریان فرآیند یک نمایش نموداری شامل موارد زیر میشود:

- تعیین و نمایش واحدهای کاری

- توالی عملیات

- جریان مواد و اطلاعات

نمودار رابطه

بهینه سازی چیدمان مستلزم درک روابط بین مراکز کاری مختلف در داخل کارخانه است. برای ایجاد یک نمودار رابطه، ابتدا مراکز کاری مختلف، از نمودارهای جریان فرآیند مشخص میشود. آنگاه با توجه به درگیری و نزدیکی واحد ها در مجاورت هم، طراحی نمودار رابطه انجام میپذسرد

معیارهایی که میتوان برای اهمیت و اولویت مجاورت واحدها استفاده کرد میتواند الزامات نظارت مشترک، پرسنل یا تجهیزات مشترک، سهولت خدمات، الزامات ارتباطی و وجود آلایندهها (مانند سر و صدا، خاک، روغن و لرزش) باشد.

توسعه طرح بلوک

گام بعدی در فرآیند طراحی، تخصیص مناطق به هر یک از واحدهای کاری موجود بر اساس نیازهای مورد انتظار است. سپس اینها بر روی نموداری ا قرار می گیرند . به این نمودار طرح بلوک یا block layout گغته میشود.

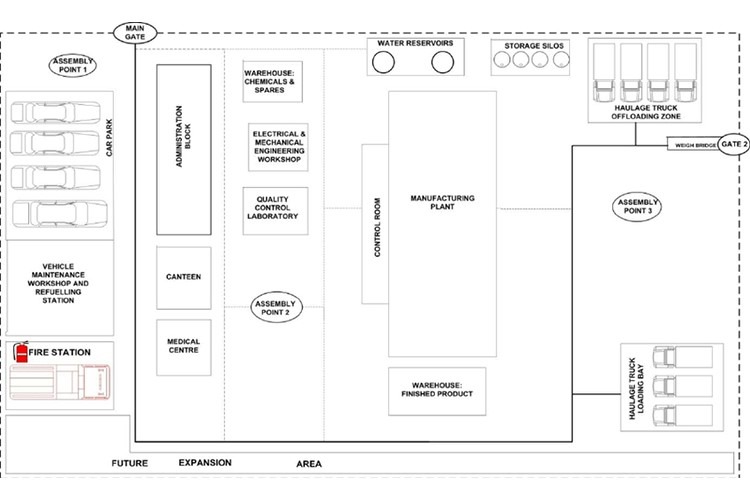

یک نمودارطرح بلوک که موقعیت واحدهای مختلف یک مجموعهی صنعتی را نمایش میدهد

طرح بلوک در واقع یک طرح مفهومی است که فضای کافی را برای هر واحد کاری اختصاص میدهد، بنابراین اپراتور میتواند برای مکانیابی آنها برای بهینهسازی جریان مواد و رفع سایر محدودیتهایی که در نمودار رابطه ثبت شدهاند، از آن استفاده کند.

ترندها در ساخت و طراحی کارخانه

پایداری

گنجاندن ابتکارات پایداری در طراحی کارخانه یک پیشنهاد برد-برد جهت اموری مانند کاهش اثرات مضر برای محیط زیست، تشویق ایمنی و آسایش کارگران و جلب نظر مشتریان و اقبال عمومی جامعه نسبت به کارخانه است، این امر نیازمند یک مدیریت آموزش اقدامات پایدار مجزا برای تمام واحدهای درگیر یک واحد صنعتی است تا علاوه بر موارد فوق، هزینه های عملیاتی کارخانه کاهش یافنه و در نهایت موجب بهبود عملکرد مالی شرکت شود.

ابتکارات می تواند شامل نورپردازی کارآمد انرژی و استفاده از مواد بازیافتی و، نصب پنل های خورشیدی و ساختمان های هوشمند یا سیستم های مدیریت انرژی، فن های شبکه ای با سرعت کم برای خنک کردن دمای داخلی به جای تهویه مطبوع باشد

صرفه جویی در فضا

استفاده کارآمد از فضا برای طراحی و بهره برداری موفقیت آمیز کارخانه، کاهش هزینه های ساخت و ساز و تسهیل عملیات ضروری است. یکی از زمینه هایی که نوآوری های جدید در طراحی می تواند باعث صرفه جویی در فضا شود، نصب درب های صنعتی کارآمدتر است.

درب های تاشو مقطعی فشرده با ارائه فضای قابل استفاده بیشتر برای خدمات، جایگاه های بارگیری، تجهیزات تعمیر و نگهداری ماشین آلات، نیازهای طراحان و صاحبان ساختمان ها را برآورده می کنند. در هنگام باز شدن، درب جمع و جور به سمت بالا در مسیرهای جانبی بالای فضای در جمع می شود. سیستم ریلی بدون استفاده از فنرهای متعادل کننده و با حرکتی نرم و بی صدا نیز انرژی کمی مصرف می کند و چرخه عمر طولانی را تضمین می کند.