جوشکاری مقاوتی و نقطه ای و انواع آن

جوشکاری مقاومتی که گاهی به آن جوشکاری با مقاومت الکتریکی (ERW) نیز گفته می شود معمولاً برای اتصال دو قطعه فلزی ساده به یکدیگر استفاده می شود. جریان الکتریکی از طریق الکترودهای جوش به ورق های فلزی (یا هر قطعه کاری در حال اتصال) منتقل می شود که به ورق ها نیرو وارد می کند سپس این نیرو به گرما تبدیل می شود. گرما به گونهای تولید میشود که فلز را در نقطه اتصال آنها ذوب میکند سپس الکترود گرما را از ناحیه جوش مذاب استخراج می کند که در نقطه ای که جامد می شود یک قطعه جوش تشکیل می دهد. یک نیرو قبل، در حین و بعد از اعمال جریان اعمال می شود که ناحیه تماس را محدود می کند.

در ادامه به انواع مختلف جوشکاری از آموزش جوشکاری میپردازیم:

انواع جوشکاری مقاومتی

فرآیندهای جوشکاری مقاومتی زیادی با کاربردهای مختلف مانند جوش نقطه ای، جوش درز و جوش لب به لب وجود دارد. هر یک کاربرد جوشکاری خاص متفاوتی دارد که آن را برای یک موقعیت خاص بهینه می کند.

جوشکاری نقطه ای Spot

جوشکاری نقطه ای مقاومتی به طور گسترده در صنعت خودروسازی برای اتصال فولاد و در صنعت هوافضا برای اجزای بدنه هواپیما ساخته شده از آلیاژهای آلومینیوم استفاده میشود. این نوع جوشکاری یکی از قدیمیترین و سادهترین شکلهای جوشکاری مقاومتی است که در آن یک قطعه جوش با عبور جریان الکتریکی بین دو جزء فلزی تولید میشود الکترودها معمولاً از آلیاژهای مبتنی بر مس ساخته میشوند که رسانایی بالایی دارند.

جوشکاری خطی Seam

جوشکاری خطی مقاومتی نوعی از شکل استاندارد جوش نقطه ای است، اما به جای یک نقطه، یک سری جوش های نقطه ای در راستای هم ایجاد می شود. این معمولاً با جایگزینی الکترودهای معمولی جوش نقطهای با چرخهایی انجام میشود که با تغذیه قطعات بین آنها چرخش میکنند. بنابراین این فرآیند به جای یک نقطه واحد، یک درز جوشی پیوسته ایجاد می کند. جوشکاری خطی اغلب در تولید ظروف ورقه نازک و ضد نشتی مانند مخازن سوخت استفاده می شود و به طور کلی برای جوشکاری آلومینیوم نامناسب است.

جوشکاری طرحی یا پروجکشن Projection

جوشکاری طرح مقاومتی شکلی از جوشکاری مقاومتی است که در آن الکتریسیته، نیرو و زمان جوش بر روی «برآمدگیهای» برجسته در سراسر سطح متمرکز میشود. جوشکاری پروجکشن عموماً برای جوش هایی با استفاده از مواد ضخیم تر از قطعات فلزی نازکتر که معمولاً جوش نقطه ای برای آنها مورد نیاز است و نه فلزات استفاده می شود و عمدتاً در صنایع برق، خودرو و ساخت و ساز استفاده می شود.

جوش لب به لب Butt

جوشکاری لب به لب مقاومتی فرآیندی است که در آن دو جزء از سطح مقطع مشابه را می توان در یک عملیات به هم متصل کرد که به طور همزمان در کل جسم آسیب دیده اتفاق می افتد، نه فقط در نقاط کوچک. کاربرد جوش لب به لب اغلب در سیمها و میلهها با اندازههای قطر کوچک، معمولاً تا قطر 16 میلیمتر است.

جوش لب به لب فلاش Flash Butt

جوش لب به لب فلاش مشابه حالت قبلی است اما در این مورد انتقال انرژی در درجه اول توسط گرمای مقاومت ناشی از خود قطعات تامین می شود. این نوع جوشکاری دارای سرعت بالای جوشکاری است که در آن اعمال فشار به قطعات و سپس عبور جریان سنگین از محل اتصال بی نظمی های سطح از بین میرود پس از اینکه جوش گرمای کافی تولید کرد، قطعات با اعمال گرما و فشار به طور همزمان به یکدیگر متصل می شوند و یک جوش لب به لب بدون فلز ذوب شده در محل اتصال ایجاد میشود.

در ادامه به تشریح جوشکاری نقطه ای و کاربردهای آن میپردازیم

جوشکاری نقطه ای

جوش نقطه ای (RSW) یک فرآیند جوشکاری با مقاومت الکتریکی است که فلزات روی هم را بین دو الکترود متصل می کند. فشارلازمه با فشردن قطعات کار بین الکترودها اعمال می شود و گرما با عبور جریان جوش از فلزات مقاوم ایجاد می شود. گرمای تولید شده فلز را ذوب می کند در حالی که فشار ناشی از الکترودها، فلز مذاب را فشرده می کند تا یک جوش ایجاد شود. اتصال ایجاد شده از طریق جوشکاری نقطه ای مقاومتی شبیه یک دکمه یا یک قطعه است، بنابراین به آن جوش نقطه ای می گویند چراکه این روش جوشکاری یک جوش نقطه ای کوچک روی سطح فلز ایجاد می کند که شبیه یک نقطه است.

از آنجایی که فلزات با استفاده از مقادیر زیادی انرژی در مدت زمان کوتاهی (تقریباً 100-10 میلی ثانیه) ذوب می شوند، ناحیه اطراف قطعه جوش در اثر گرمای بیش از حد آسیبی نمی بیند، بنابراین منطقه متاثر از حرارت به حداقل می رسد و یک جوش تمیز ایجاد می شود.

جوش های نقطه ای در تماس بین دو سیم که عمود بر هم قرار گرفته اند ایجاد می شود. این امر اتصال دائمی بین سیم ها را تضمین می کند و استحکام و دوام را ارائه می دهد. این یک جایگزین عالی برای شبکه های سیمی بافته شده است که به طور دائم با هم ذوب نشده اند.

جوش نقطه ای برای اتصال ورق فلزی و شبکه های سیمی رسانای برق استفاده می شود. معمولاً برای جوشکاری فلزات نازکتر استفاده میشود، اما ضخامتهای بالاتر از 1 اینچ فقط با تجهیزات تخصصی سنگین امکانپذیر است.

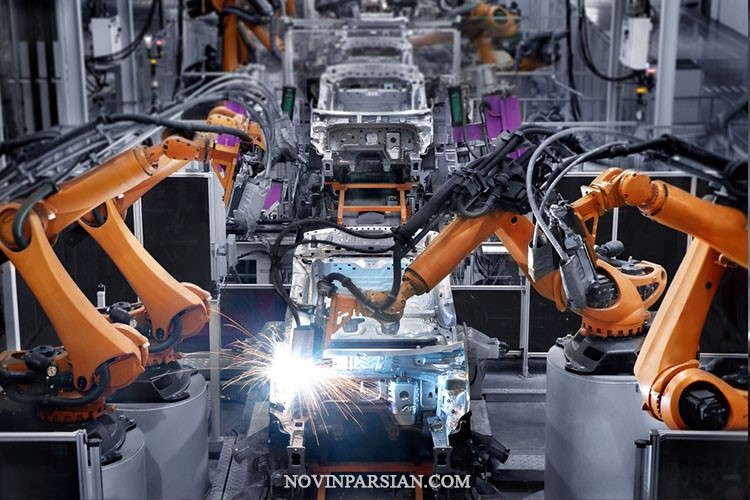

جوشکاری نقطه ای بیشتر برای ساخت خودرو استفاده می شود. یک خودروی سواری معمولاً بیش از 1000 نقطه جوش روی پانل های بدنه خود دارد. این کار با ربات های جوش نقطه ای در عرض چند ثانیه انجام می شود. اما در کارگاه های ورق فلزی هنگام کار بر روی بدنه خودرو از روش های کمتر پیچیده ای استفاده می کنند.

جوشکاری نقطه ای مقاومتی همچنین در صنایعی مانند هوافضا، راه آهن، الکترونیک، ساخت و ساز، باتری و غیره استفاده می شود.

مهمترین ارکان یک جوشکاری نقطه ای منبع تغذیه و الکترودهای جوش است. ترانسفورماتور خروجی آمپر را به حدود 10-12000 آمپر افزایش می دهد، اما ولتاژ را بین 1-20 ولت کاهش می دهد. مقدار دقیق ولتاژ و آمپراژ در انواع، مارک ها و مدل های جوشکار نقطه ای متفاوت است.

همچنین سایر تجهیزات مورد استفاده شامل ترانسفورماتور، نگهدارنده الکترود، الکترود، اهرم و سیلندر فشار نیز خواهد بود.

پارامترهای جوش نقطه ای

متغیرهای زیادی برای بررسی و تنظیم در طول چرخه جوش برای ایجاد جوش با کیفیت رضایت بخش وجود دارد اما در ادامه به چند مورد مهم از این متغیرها میپردازیم

فشار

اعمال مقدار صحیح فشار یا نیروی الکترود در ایجاد جوش با کیفیت بسیار مهم است. اگر فشار اعمال شده کافی نباشد، مفصل خیلی کوچک و ضعیف می شود. از طرف دیگر، فشار بیش از حد ممکن است باعث ایجاد ترک در جوش نقطه ای شود، زیرا فلز مذاب می تواند باعث نازک شدن ورق ها شود. توصیه می شود که عمق فرورفتگی الکترود هرگز از 25 درصد ضخامت ورق تجاوز نکند.

جریان الکتریکی

مقدار گرمای تولید شده به مقاومت الکتریکی و هدایت حرارتی فلز بستگی دارد. طبقه بندی فلز باید هنگام تعیین مقدار جریان برای دستگاه در نظر گرفته شود.

قطر سیم جوش

قطر سیم جوش اندازه نقطه جوش را کنترل می کند. اگر قطر سیم جوش خیلی کوچک باشد، قطعه جوش خیلی کوچک و ضعیف میشود، در حالی که اگر قطر سیم جوش خیلی بزرگ می تواند باعث گرم شدن بیش از حد فلزات و ایجاد حفره ها و حفره های گاز شود.

زمان جوشکاری

با تنظیم زمانی که فلزات تحت فشار الکترود و جریان جوش قرار میگیرند، میتوان نتایج جوش نقطهای را بهبود بخشید و از عیوب جلوگیری کرد.

کاربردهای جوش نقطه ای

صنعت خودرو

جوش نقطه ای یک عنصر کلیدی در صنعت خودروسازی است زیرا ساخت قطعات خودرو با استفاده از این روش مقرون به صرفه، قابل اعتماد و سریع است. شرکت ها خطوط مونتاژ را با استفاده از ربات های جوش نقطه ای خودکار می کنند. یک ورق فلزی ساخته شده از فولاد یا آلیاژ آلومینیوم به راحتی می تواند در چند ثانیه به یک قطعه مونتاژ کاربردی تبدیل شود، همه اینها با دقت و تکرار استثنایی.

الکترونیک

اقلام الکترونیکی ظریف برای جوشکاری نقطه ای مناسب هستند. کیفیت جوش خوب است در حالی که ماهیت این روش جوشکاری از گرم شدن بیش از حد قطعات الکترونیکی جلوگیری می کند. برخی از نمونه ها سوئیچ ها، پنل های خورشیدی، بردهای مدار پیچیده و باتری ها هستند.

تولید میخ

رول های فولاد کربنی با قرار دادن آن در زیر چرخ جوشکاری با جریان الکتریکی به میخ تبدیل می شوند. این فرآیند جوش نقطه ای پیوسته با سرعت های بالا انجام می شود که در هر دقیقه هزاران میخ تولید می شود.

لوازم خانگی

دسته ها، کفگیرها و فنجان های حلبی اغلب با استفاده از جوش نقطه ای شکل می گیرند. همین امر در مورد کاترهای کوکی که با تسمه های فلزی جوش نقطه ای تشکیل می شوند نیز صدق می کند.

صنایع

در اکثر صنایع از جمله صنعت پزشکی نیز از کیفیت جوش و سرعت انجام این فرآیند بهره می برد. به عنوان مثال، ارتودنسی از جوش نقطه ای در بستن ایمپلنت های دندانی استفاده می کند. برای آشنایی بیشتر با صنایع و قرآیند شبیه سازی میتوان از آموزش Aspen Plus که یکی از جامع ترین نرم افزارهای موجود در زمینه شبیه سازی فرایندهای شیمیایی است و بانک اطلاعاتی بسیار قوی از ترکیبات، خواص و مدل های فرایندی در اختیار دارد استفاده کرد.

موارد استفاده جوشکاری نقطه ای

با استفاده از جوشکاری نقطه ای می توان شمار بالایی از فلزات و آلیاژها را جوش داد. اما برای دستیابی به جوش های مقاومتی با کیفیت، رویکرد خاصی برای هر نوع فلز مورد نیاز است.

فولاد کم کربن

فولاد کم کربن در تمام فرآیندهای جوشکاری از جمله جوشکاری نقطه ای مقاومتی استفاده می شود. به دلیل مقاومت الکتریکی بالا و هدایت حرارتی کم، فولاد کم کربن در واقع برای جوشکاری نقطه ای عالی است.

فولادهای با محتوای کربن بالاتر (بیش از 4 درصد وزنی) به سختی جوش داده می شوند. آنها تمایل به تشکیل ریزساختارهای سخت و شکننده با قرار گرفتن در معرض حرارت زیاد دارند. بنابراین، عملیات حرارتی ویژه پس از جوش برای کاهش احتمال ترک خوردن مورد نیاز است. این باعث می شود فولاد کربن بالا برای جوشکاری نقطه ای نامطلوب باشد.

فولاد گالوانیزه با روی پوشش داده می شود و به جریان الکتریکی بالاتری نسبت به فولاد بدون روکش نیاز دارد. این برای جوشکاری نقطه چالش برانگیز است زیرا الکترودهای مس در مواجهه با آلیاژهای روی به سرعت تخریب می شوند. الکترودها اغلب باید با یک کاتر جایگزین یا پوشش داده شوند. استفاده از کاتر سطوح آلوده را از بین می برد و الکترود را تغییر شکل می دهد. برای اطلاعات و آموزش در رابطه با این زمینه به دوره حفاظت کاتدیک مراجعه نمایید

فولاد ضد زنگ

فولاد ضد زنگ به منابع حرارتی بالا حساس است اما می توان آن را نقطه ای جوش داد. بسته به نوع فولاد ضد زنگ، ضخامت و الزامات پرداخت، روش ها و متغیرهای زیادی برای تنظیم صحیح وجود دارد. هنگام کار با این فلز، بهتر است که برگه مشخصات سازنده را تهیه کنید و الزامات جوشکاری پیشنهادی را بررسی کنید.

الکترودهای مس – کبالت – بریلیم اغلب برای جوشکاری نقطه ای فولاد ضد زنگ استفاده می شود چرا که استحکام کششی و هدایت الکتریکی بهینه را ارائه می دهند.

آلومینیوم

آلومینیوم چالش برانگیزترین فلز برای جوش نقطه ای است. به این دلیل که رسانای گرما و الکتریسیته بالایی دارد. جریان الکتریسیته بدون مقاومت زیادی از آن عبور می کند و گرمای کمتری تولید می شود. علاوه بر این، گرما به سرعت از محل جوش دور می شود و تشکیل حوضچه مایع را دشوار می کند.

تنها راه جوش آلومینیوم استفاده از دو تا سه برابر جریان جوشی است که هنگام جوشکاری فولاد استفاده میشود. به همین دلیل است که به الکتریسیته سه فاز نیاز دارد. علاوه بر این، جوشکاری نقطه ای نیاز به یک سیستم خازن دارد. این به آن اجازه می دهد تا الکتریسیته را “شارژ” و ذخیره کند، سپس مقدار قابل توجهی برق را فورا تخلیه می کند. در نتیجه، توان تولید شده بیشتر از آن چیزی است که آلومینیوم می تواند هدایت کند و ورق ها با هم ذوب می شوند.

جوشکاری نقطه ای مقاومتی هر آلیاژ آلومینیومی، الکترودها را پس از چند جوش تخریب می کند. بنابراین، جوشکاری نقطه ای آلومینیوم با حجم بالا گزینه مناسبی نیست.

مس

مس را می توان نقطه ای جوش کرد. اما بدیهی است که الکترودهای مسی در جوش نقطه ای استاندارد کار نمی کنند. الکترودهای مولیبدن و تنگستن انتخاب های اولیه برای جوشکاری نقطه ای مس هستند. این فلزات مقاومت الکتریکی و دمای ذوب بالایی دارند.

مزایای جوش نقطه ای

جوش نقطه ای یکی از سریع ترین و تمیزترین روش های جوشکاری است.

بر خلاف برخی از تکنیک های جوشکاری پیچیده تر، فرآیند آسان و ساد ای دارد.

برخلاف برخی از فرآیندهای رایج شناخته شده (جوشکاری قوس فلزی محافظ، جوشکاری TIG و غیره) شعله باز وجود ندارد.

این فرآیند را می توان به راحتی با استفاده از ربات های جوشکاری خودکار کرد.

چندین ورق فلزی را می توان همزمان به هم وصل کرد.

برخلاف برخی روش های دیگر مانندجوشکاری MIG هیچ ماده پرکننده ای مصرف نمی شود.

مقرون به صرفه است زیرا از گازهای محافظ یا فلزات پرکننده استفاده نمی کند.

معایب جوش نقطه ای

تراز قطعه کار بسیار مهم است.

جوش نقطه ای قسمت هایی از فلزات پایه را تغییر شکل می دهد.

جوشکاری ورق های ضخیم فلزات غیرممکن است.

اتصالات ایجاد شده ممکن است مانند سایر روش های جوشکاری قوی نباشد زیرا فقط اتصالات موضعی ایجاد می کند.

اعمال فشار نامناسب منجر به جوش با کیفیت پایین می شود.

ممکن است از اتصالات متعدد یا سایر نواحی در ورق های فلزی شنت ایجاد شود. (شنت به انحراف جریان از ناحیه جوش گفته میشود.)

نوک الکترود ممکن است به دلیل چرخه حرارتی ترک بخورد.

در نتیجه مدیریت ضعیف پارامترهای تجهیزات میتواند پاشش رخ دهد.