ابزار دقیق چیست و آشنایی با تجهیزات آن

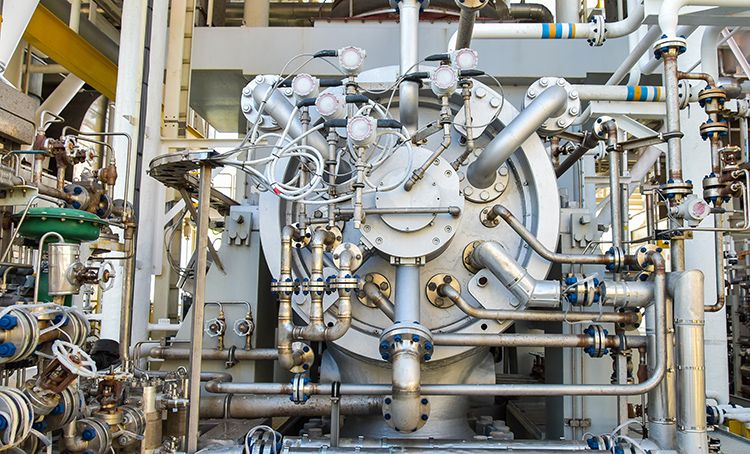

ابزار دقیق در صنایع تخصصی زیرساختی برای سیستم کنترل و اتوماسیون شامل ابزارهای تخصصی همانند فلوکنترلر، کنترلر فشار، فلومتر، دتکتورگازیف ژنراتور، پمپ، راکتور آزمایشگاهی و … میباشد. با یاری جستن و کمک این ابزار امکان اندازه گیری، انتقال، ثبت، نمایش و کنترل پارامترهای فیزیکی با اهمیت بالا در صنایع تخصصی همچون فشار، دما، سطح مایعات، فلو و غیره در طی پروسههای صنعتی به شکلی کاملا دقیق فراهم گشته است.

معرفی ابزار دقیق

ابزار دقيق را میتوان به شکل کلی به دو قسمت اساسی دسته بندی كرد، يكی از لحاظ نوع عملکرد این تجهیزات و ابزار؛ به عنوان مثال ابزاری که وظیفهی کنترل فشار یا دما و رطوبت و یا سطح را بر دوش دارند به عنوان ابزار كنترلر مشهور میباشند و به همین منوال ابزار مخصوص نمایش این مقادیر تخصصی که در اصطلاحات به ایندیکیتور یا نمایشگر شناخته میشوند و همچنین ابزاری که وظیفهی انتقال اطلاعات مقادیر به شکل سیگنالهای استاندارد را دارند به عنوان منتقل کننده یا ترانسميتر شناخته می شوند.

ابزار دقیق را همینطور میتوان از لحاظ پارامتری كه این ابزار میبايست عمليات یا فرایندی بر روند آن انجام گیرد دستهبندی کرد. به عنوان مثال قسمتهای ابزار دقیق مرتبط با مواردی همانند دما، فشار و یا فلو همچون ترانسمیتر دما، کنترلر دما و ترمومتر یا نمایشگر دما، فلومتر یا سنجش جریان سیالات و کنترل فلو یا انتقال مقدارهای فلو، ابزار اندازه گیری و کنترل با دقت بسیار بالای فشار، ابزار سطح سنجی یا اینکه ابزار اندازه گیری سطح مواد داخل مخازن و همچنین انجام دادن پروسهی کنترل دقیق آنها و یا ابزار رطوبت سنجی، ابزار سرعت سنجی و غیره.

تقسیم بندی در ابزار دقیق و کنترل

مهندسی ابزار دقیق در واقع یک زیر شاخه از رشته مهندسی کنترل است که با استفاده از ابزارهای اندازهگیری و ابزار دقیق به عمل بسیار مهم کنترل کمیتهای فیزیکی میپردازد. رشته تخصصی ابزار دقیق به علت وجود داشتن سنسورهای الکتریکی ارتباطی بسیار نزدیک و حیاتی با رشتههای برق و الکترونیک دارد. مهندسی ابزار دقیق به صورت گسترده به طراحی و کنترل سیستمهای صنعتی نظیر سنسورها، ترانسمیترها، دستگاههای اندازهگیری و کنترلکنندهها، میپردازد.

بررسی انواع تجهیزات ابزار دقیق

ترانسمیتر

ترانسمیترها به صورت کلی به تجهیزاتی گفته میشود که وظیفه اندازه گیری، تقویت و تبدیل سیگنالها را در یک مجموعه فرایند بر عهده دارند. ترانسمیترها به صورت کلی تجهیزاتی میباشند که در فرایندهای بزرگ صنعتی کاربردی بسیار زیاد دارند؛ زیرا فاصله ترانسمیترها نسبت به اتاقهای کنترل صنعتی بسیار زیاد بوده و تنها بهره بردن از ترانسمیتر است که در این شرایط قابل انجام و منطقی به نظر میرسد.

ساختمان ترانسمیترها

بهطور کلی ترانسمیترها از سه بخش اساسی مبدل (ترانسدیوسر)، حس کننده و تقویتکننده ساخته میشود. ترانسمیترها در انواع مختلفی همانند پنوماتیکی و الکتریکی ساخته میشوند و در دسترس هستند. خروجی ترانسمیترهای از نوع الکتریکی مابین ۴ تا ۲۰ میلیآمپر و ترانسمیترهای از نوع پنوماتیکی مقداری میان ۳ تا ۱۵ psi میتواند با توجه به تغییرات کمیتهای ورودی تغییر کند. در جهت مدرج ساختن یا کالیبره کردن ترانسمیترها بر طبق دستورالعمل سازنده با وارد کردن ورودیهای مشخص و معلوم خروجی را تنظیم میکنیم.

کاربرد ترانسمیترها

ترانسمیترها اجزایی از یک پروسه تخصصی و صنعتی میباشند که کاربردهای فراوانی در فرایندها و پروسههای مختلف و متنوع دارند. امروزه میزان مصرف بسیار زیادی در صنایع پتروشیمی، نفت، گاز، فولاد، ریختهگری، مهندسی پزشکی، داروسازی، سیمان،و به صورت کلی هر نوع سیستمی که احتیاج به اتوماسیون صنعتی دارد، پیدا نموده است. کاربرد اساسی و عمده این قطعات و تجهیزات در زمینهی ارزیابی عملکرد سیستم و همچنین ارائه یک فیدبک با وضعیت و مقدار متناسب است که بدین صورت کنترلر سیستم از وضعیت کارکرد آن آگاه شده و با چگونگی حالت خروجی آشنا خواهد شد.

سنسور

سنسور ابزار وتجهیزی است که در تمامی دستگاههای اندازهگیری وجود دارد و درواقع وظیفه تبدیل کردن کمیتهای فیزیکی به سیگنالهای الکتریکی را در تجهیزات الکترونیکی و یا همچنین تبدیل کردن کمیتهای فیزیکی به سیگنالهای نیوماتیکی در تجهیزات نیوماتیکی بر عهده آن است. انواع مختلف و متفاوت دستگاههای اندازهگیری دارای سنسورهایی از انواع متفاوتی هستند که کمیتهایی همانند فشار، دما، دبی و غیره را به دقت بالا اندازهگیری میکنند. این سنسورها بر اساس نوع عملکرد و کاربرد، دارای خروجیهایی متفاوت از قبیل تغییر ظرفیت خازن، تغییر مقاومت الکتریکی، تغییر جریان الکتریکی و غیره میباشند. البته سنسورها کاربردهایی من جمله آشکارساختن وجود یا عدم وجود نیز دارند همانند سنسور نوری، سنسورهای دما نظیر RTD و انواع ترموکوپل و همینطور سنسورهای سیلیکونی دما.

جهت شرکت در دوره مهندسی مکانیک آموزشگاه فنی عالی آزاد نوین پارسیان کلیک کنید

ترانسدیوسر

ترانسدیوسر ابزاری است که سیگنال فیزیکی حاصل از سنسور را مبدل به یک سیگنال الکتریکی میسازد، به این معنا که در صورتی که یک سنسور فشار به همراه یک ترانسدیوسر باشد، سنسور، پارامتر فشار را با دقت دلخواه اندازه میگیرد و مقادیر به دست آمده را به تجهیزات ترانسدیوسر ارسال میکند، پس از آن ترانسدیوسر آن را تبدیل به یک سیگنال الکتریکی و قابل ارسال به واسطه سیمهای فلزی، میکند؛ بنابراین همیشه خروجی یک ترانسدیوسر، سیگنالی الکتریکی است که در انتهای خط این قابلیت را دارد که پارامترها و مشخصههای الکتریکی نظیر جریان، ولتاژ، و فرکانس را تغییر دهد، البته بایستی به این نکتهی بسیاز مهم توجه داشت که سنسور انتخابی بایستی از نوع مخصوص سنسورهای مبدل پارامترهای فیزیکی به الکتریکی باشد و قادر باشد برای مثال دمای اندازهگیری شده را به سیگنالی بسیار ضعیف تبدیل کند تا در مرحله بعدی به ترانسدیوسر انتقال داده شده و پس از آن به مدارهای الکترونیکی خاص وارد خواهد شد. ترانسدیوسر به عنوان یکی از تجهیزات اصلی در سیستمهای اتوماسیون برق صنعتی شناخته میشود که به کمک آن متخصصین و تکنسینها میتوانند از پارامترهای شبکه برق نمونه برداری کنند و آنها را به واسطه ترانسمیتر مبدل به سیگنالهای استاندارد بنمایند تا بتوان از آنها در ورودی دستگاههای اندازهگیری همانند کنترلرها و نمایشگرها و سیستمهای PLC و اسکادا SCADA استفاده نمود.

نمایشگر

جهت نمایش دادن مقادیر پارامترهای اندازه گیری شده به واسطهی تجهیزات ابزاردقیق بایستی از نمایشگرهایی که ورودیهای آنها پارامترهایی بر اساس استانداردهای مهندسی می باشد استفاده کرد. به عنوان مثال در جهت به نمایش گذاشتن مقدار دمای اندازه گیری شده توسط سنسور و یا مقدار فشار یک سنسور بایستی از نمایشگرهایی استفاده کرد که ورودی های استانداردی همچون ۰-۱۰ ولت، ۴-۲۰ میلی آمپر را پشتیبانی کرده و یا از همان نوع سنسور خاص پشتیبانی میکند.

کنترلر

مرحله اساسی پس از اندازهگیری مرحلهی کنترل می باشد، فرض کنید شما به عنوان متخصص یا تکنسین در یک پروسه صنعتی قصد کنترل نمودن دمای یک مخزن آب را دارید، تجهیزات و المانهایی که برای این عمل نیاز دارید به این شرح میباشد: کنترلر، کنترل ولو و ترانسمیتر دما که مقدار انرژی گرمایشی را کنترل نماید که این انرژی مذکور میتواند یا حرارت آتش باشد که وظیفه کنترل گاز ورودی را کنترل ولو برعهده دارد و یا اینکه انرژی تامین کننده میتواند ناشی از گرمای بخار باشد که بازهم کنترل ولو اندازهی دبی عبور بخار را کنترل میکند.

عنصر نهایی

همانطور که از نام آن پیداست مرحله آخر هر فرایند و پروسه کنترل صنعتی را عنصر نهایی انجام می دهد که در پروسههای با عملکردها و اهداف مختلف این عنصر نهایی متفاوت میباشد. امکان دارد در یک پروسه عنصر نهایی در اصل یک کنترل ولو باشد، در حالی که در پروسهای دیگر این تجهیز یک موتور الکتریکی باشد، و در پروسه ای دیگر عبارت از جکهای نیوماتیک و یا هیدرولیکی باشد و غیره. عملگرها در اصل همان عنصر نهایی هستند. تصمیمات گرفته شده به وسیلهی کنترلر، توسط عنصر نهایی اجرا میشود. این المان آخرین عضو هر حلقه از فرایند کنترلی میباشد. در طی فرایندهای شیمیایی به صورت معمول عنصر نهایی کنترلی تنها عبارت از یک شیر میباشد. به واسطهی عنصر نهایی فرمانهای کنترلی را میشود به عنصر اثرگذار بر تمامیت سیستم مبدل کرد.

عوامل موثر در ابزار دقیق

از آنجا که ابزار دقیق و تجهیزات آنها از نقشی حیاتی و اساسی برخوردار میباشند پس شناخت عوامل موثر در عملکرد آنها و اجزای مختلف آنها از اهمیت بالایی برخوردار میباشد:

کنترل کننده ها در ابزار دقیق

در آغاز صنعت تخصصی که کنترل به شکل امروزی وجود نداشت کنترل به وسیله عوامل انسانی صورت میگرفت، سپس با گذشت زمان و پیشرفت علم سیستم کنترل اتوماتیک با پدیدار شدن ادوات نیوماتیکی (بادی) وارد مرحلهای جدید شد. پس از مدتی با اختراع شدن ترانزیستور استفاده از کارت های الکترونیکی در جهت انجام اعمال مرتبط با کنترل آغاز شد با بهوجود آمدن این قطعات کنترلی به مرور و با گذشت هرچه بیشتر زمان استفاده از عوامل انسانی در جهت امور کنترل کمتر می شد. در ادامه پیشرفت علم کامپیوترهای صنعتی با نام plc وارد صنعت شدند بوسیله این plc ها واحدها به آسانی کنترل می شدند و تغییرات نیز به آسانی در واحدها انجام می گرفت.

امروزه کنترل کنندهای جدیدتری بنام سیستم کنترل کننده توزیع پذیر (DCS) و کنترل کننده های فازی (FCDD) وظیفه کنترل را در واحدهای صنعتی بر عهده دارند.

اندازه گیری

بخش مربوط به اندازه گیری مقدار حقیقی عنصر مورد نظر را با دقت دلخواه اندازه گیری می کند. پارامترهای مختلف و متعددی در صنایع در جهت کنترل اندازه گیری میشود.

مهمترین پارامترهایی که در صنایع برای انجام فرایندهای کنترلی اندازه گیری میشود:

پارامترهای اندازه گیری

- اندازه گیری میزان درجه حرارت به انگلیسی measurement of the temperature

- اندازه گیری میزان فشار به انگلیسی measurement of the pressure

- اندازه گیری میزان ارتفاع مایعات به انگلیسی measurement of the level

- اندازه گیری میزان جریانات سیالات به انگلیسی measurement of flow

دوره آموزشی صفر تا صد مدیریت پروژه نوین پارسیان

محرک ها

محرک ها ادوات و تجهیزاتی هستند که سیگنال خروجی را از بخش کنترل کننده دریافت میکنند و با توجه به این سیگنال ها عمل میکند. از عمده ادوات و تجهیزات خروجی از این دسته میتوان شیرهای کنترل و الکتروموتورها را نام برد. این ادوات با عملکرد خود موجب کنترل کردن پارامترهای اندازهگیری شده در مقدار مورد نظر می شوند. این ادوات از گسترهی بسیار متنوعی تشکیل میشوند. زمانی که در یک سیستم یا فرایند کنترل، عضو کنترل نهایی یک شیر باشد، به هیچ وجه امکان انتقال مستقیم فرمان به آن و کنترل کردن آن وجود ندارد. به همین دلیل از دستگاهی که به صورت تخصصصی آن را محرک یا Actuator مینامند، استفاده برده میشود تا فرمان ارسال شده از کنترلر را به خوبی دریافت نموده و باعث به حرکت درآوردن دریچه باز و بست شیر شود. به بیانی دیگر وظیفه بسیار پر اهمیت محرک، تأمین انرژی لازم در جهت به حرکت درآوردن دریچهی باز و بست شیر میباشد.

ابزار دقیق را از کجا میتوان تهیه کرد؟

ابزار دقیق در حقیقت عبارت است از تجهیزاتی که زیرساختهای یک سیستم کنترل و اتوماسیون را شکل میدهند که این قابلیت را دارند که آنها را از روی عملکردی که دارند و یا همچنین از روی پارامتری که وظیفهی اندازهگیری آن را دارند دستهبندی کرد. این نوع تجهیزات را همینطور میتوان از لحاظ پارامتری که این ابزار باید عملیاتی بر روی آن صورت دهند طبقه بندی کرد؛ به عنوان مثال بخشهای مرتبط با دما نظیر ترانسمیتر دما، کنترلر دما،و یا ترمومتر یا همچنین نمایشگر دما، ابزار اندازه گیری و کنترل دقیق فشار و غیره.

رشته ابزار دقیق و گرایش های آکادمیک ابزار دقیق

اگر از افرادی میباشید که در مورد تحصیلات دانشگاهی رشته ابزار دقیق کنجکاو هستید، باید بدانید که تحصیلات آکادمیک و دانشگاهی در زمینهی رشته ابزار دقیق در اغلب دانشگاههای ایران معمولا به یکی از صورتهای زیر است:

• اگر شما از افرادی هستید که در دبیرستان در رشتههای فنی و حرفهای مشغول به تحصیل میباشید، بایستی به این توجه کنید که پس از گذراندن دوران دبیرستان و بعد از شرکت کردن در کنکور مقطع کاردانی، باید در انتخاب رشتهی دانشگاهی گرایش کاردانی ابزار دقیق را انتخاب کنید. این گرایش در اکثریت دانشگاه های فنی ایران و به صورت رشتهای در غالب 4 یا 5 ترم ارائه می شود. در برخی موارد امکان دارد که این گرایش را به عنوان “کارشناسی ناپیوسته مهندسی تکنولوژی کنترل و ابزار دقیق” بشناسید، که دروسی متشابه را دارند و تفاوت آنها این است که دروس مرتبط با کاردانی ابزار دقیق، بستری بیشتر عملی و پژوهشی دارند و در آن تا حدی که امکان دارد به تجهیزات ابزار دقیق و مباحث مرتبط با آنها پرداخته می شود.