در مورد طراحی فرآیند چه میدانیم ؟

طراحی فرآیند همواره یکی از پردرآمدترین حرفه های مهندسی بوده است. تقاضا برای طراحی فرآیند در بسیاری از واحد های صنعتی، از جمله صنایع تولیدی فرآیندی مانند مواد شیمیایی، پلیمرها، سوختها، مواد غذایی، داروسازی و … و همچنین بخشهای دیگر مانند مواد و دستگاههای الکتریکی والکترونیکی، محصولات مصرفی، تابلوهای LV/MV معدن ، فلزات، استخراج، صنایع پزشکی و تولید توان وجود دارد.

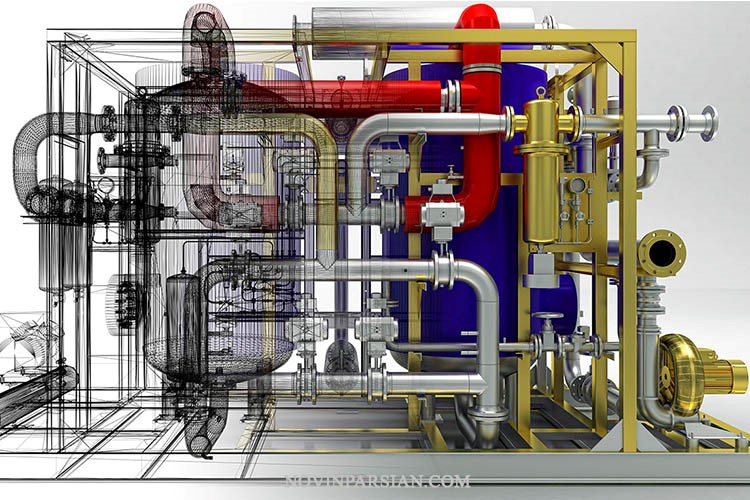

در این بخش قصد داریم تا کلیات طراحی فرآیند را با اشاره ای به موارد و وظایف آن بپردازیم

طراحی فرآیند و وظایف آن

طراحی فرآیند شامل ارائه و ساماندهی یک چهارچوب و جریان کلی از یک فرآیند تولیدی و همچنین تحلیل و بهینه سازی شرایط کارکردی هر یک از واحدهای فرآیندی است که در مستنداتی از قبیل نقشه های محسباتی برآورد هزینه ، تعادل مواد و انرژی یا برگه های فلو شیت ، نمودارهای لوله کشی و ابزار دقیق ،نمودارهای چیدمان ، نقشه پلات ، نقشه های سایت و جزئیات تجهیزات مطابق با کدها و استانداردهای بین المللی ارائه میشود.

این استانداردها شامل کدهای کنترل کیفیت و بازرسی و همچنین استاندارد های عملکرد، ایمنی و ساخت کارخانه میشود که بسته به قوانین وضعی هر کشوری میتواند متفاوت باشد اما از عمده استانداردهایی که استفاده میشود میتوان به ANSI (مؤسسه استانداردهای ملی آمریکا) ، API (مؤسسه نفت آمریکا)، ASTM (انجمن مواد آزمایشی آمریکا) ، ASME (انجمن مهندسین مکانیک آمریکا) ، NFPA (انجمن ایمنی ملی حفاظت از آتشسوزی) و (ISA؛ کنترل فرآیند) (انجمن ابزار دقیق، سیستم ها و اتوماسیون) اشاره کرد.

هر طراحی فرآیند از یک بیان مسئله مبهم تعریف شده مانند نیاز مشتری یا مجموعه ای از نتایج آزمایشی، شروع میشود که می تواند درک درستی از علم فیزیکی اساسی مرتبط با مشکل ایجاد کند و از این درک برای ایجاد یک برنامه عمل و مجموعه ای از مشخصات دقیق استفاده کنند. که در صورت اجرا منجر به نتیجه مالی پیش بینی شده نیز خواهد شد.

ایجاد نقشه ها و مشخصات و پیش بینی نتیجه مالی در صورت اجرای طرح ها از فعالیت های طراحی فرآیند است.. طراح با در نظر گرفتن یک هدف یا نیاز خاص مشتری شروع می کند و با توسعه و ارزیابی طرح های ممکن، به بهترین راه برای دستیابی به آن هدف می رسد .

هنگام در نظر گرفتن راه های ممکن برای دستیابی به هدف، طراحی فرآیند توسط عوامل بسیاری محدود می شود که تعداد طرح های ممکن را محدود می کند. این محدودیتها در راهحلهای ممکن برای یک مشکل در طراحی به روشهای مختلفی ایجاد میشوند. برخی از محدودیت ها ثابت و غیر قابل تغییر خواهند بود، مانند محدودیت هایی که از قوانین فیزیکی، مقررات دولتی و استانداردها ناشی می شوند. اما برخی دیگر نیز انعطاف پذیرند و طراح می تواند آنها را به عنوان بخشی از استراتژی کلی برای جستجوی بهترین طراحی بهینه سازی کند.

هر طراحی فرآیند شامل نمای کلی از بخش های متعددی از طراحی های محاسباتی و پیشبینی ها تا نقشه های فرآیندی و تاسیساتی میشود که در یک تقسیم بندی جامع میتواند شامل موارد زیر باشد:

- موازنه جرمی مواد

- موازنه انرژی سیستم

- فلوشیت و نقشه های جریان فرآیند

- طراحی پایپینگ و تجهیزات

- هزینه های پروژه

- مواد و مصالح

- اطلاعات و داده های طراحی

- ایمنی و پیشگیری از تلفات

- انتخاب، طراحی و مشخصات تجهیزات از قبیل برج های تقطیر، جذب و استخراج ، انتقال حرارت و …

- طراحی مکانیکی تجهیزات فرآیند

- ملاحظات عمومی سایت

در ادامه به برخی از مهمترین موارد فوق در یک طراحی فرآیند میپردازیم.

تحلیل بالانس جرمی مواد

بالانس جرمی مواد یکی از اساس های طراحی فرآیند است. تعادل مواد در طول فرآیند ، مقدار مواد خام مورد نیاز و محصولات تولید شده را تعیین می کند. توازن بر روی واحدهای فرآیندی، جریانها و ترکیب جریان های فرآیند را تنظیم میکند و معادلات اساسی را برای اندازهگیری تجهیزات فراهم میکند. درک خوب محاسبات تعادل مواد در طراحی فرآیند ضروری است.

برای فرآیندهای پیچیده، تعادل مواد معمولاً با استفاده از نرمافزار شبیهسازی فرآیند آموزش PDMS تکمیل میشود، اگر اصول اولیه تعادل مواد و انرژی به درستی درک نشود، زمان و تلاش قابل توجهی در شبیهسازی فرآیند میتواند تلف شود. توجه دقیق باید به انتخاب بهترین مبنا و مرزهای سیستم برای تعادل مواد و انرژی معطوف شود.. محاسبات کوتاه همیشه باید برای بررسی نتایج شبیه سازی فرآیند استفاده شوند. محاسبات کوتاه همچنین میتواند برای تسریع همگرایی شبیهسازیهای صفحه جریان با ارائه تخمینهای اولیه خوب از جریانهای بازیافت و ترکیب استفاده شود.

همچنین تعادل مواد ابزار مفیدی برای مطالعه عملکرد کارخانه و عیب یابی است. آنها می توانند برای بررسی عملکرد در مقابل طراحی، برای گسترش داده های اغلب محدود موجود از ابزار دقیق کارخانه، برای بررسی کالیبراسیون ابزار، و برای یافتن منابع تلفات مواد استفاده شوند.

بالانس جرمی مواد برای به دست آوردن داده های با کیفیت بالا از آزمایشگاه یا کارخانه های آزمایشی ضروری است.

تحلیل بالانس انرژی

بالانس انرژی نیز همانند بالانس جرمی، در همه واحد های فرآیندی از اساسی ترین موارد پرداختی است. بقای انرژی با بقای جرم متفاوت است زیرا انرژی می تواند در یک فرآیند شیمیایی تولید یا مصرف شود اما مواد تنها تغییر شکل میدهند، درست است که گونههای مولکولی جدید میتوانند با واکنش شیمیایی تشکیل شوند، اما در حالت پایا کل جریان جرم در یک واحد فرآیندی باید برابر با جریان جرم خروجی باشد. در مورد انرژی هم همینطور است، اما در مورد آنتالپی جریانی ماجرا کمی متفاوت است. اگر انرژی در این فرآیند تولید یا مصرف شود، آنتالپی کل جریان های خروجی با جریان های ورودی برابر نخواهد بود همانند آن چیزی که در اثر گرمای واکنش اتفاق می افتد . انرژی می تواند به اشکال مختلفی از جمله انرژی شیمیایی، گرما، انرژی مکانیکی و انرژی الکتریکی وجود داشته باشد. انرژی کل حفظ می شود، اما انرژی می تواند از نوعی انرژی به انرژی دیگر تبدیل شود. در طراحی فرآیند، تعادل انرژی برای تعیین انرژی گرمایش، سرمایش و توان مورد نیاز فرآیند ایجاد می شود. در عملیات نیروگاه، تعادل انرژی (ممیزی انرژی) روی نیروگاه الگوی مصرف انرژی را نشان می دهد و مناطقی را برای حفظ و صرفه جویی پیشنهاد می دهد. بیشتر ترازهای انرژی با استفاده از نرمافزار شبیهسازی فرآیند انجام میشوند، اما مهندسان طراحی فرآیند گاهی اوقات مجبورند ترازهای انرژی را در مدلهای صفحه گسترده یا سایر برنامههای رایانهای بگنجانند. بنابراین برای مهندس طراحی فرآیند مهم است که اصول اولیه تعادل انرژی را به خوبی درک کند.

فلوشیت (FLOWSHETING)

فلو شیت شامل مراحل تهیه و ارائه جدول جریان فرآیند میشود که به عنوان نمودار جریان فرآیند (PFD) نیز شناخته می شود. فلو شیت سند و نقشه ی کلیدی در طراحی فرآیند است که مواردی از قبیل ترتیب تجهیزات انتخاب شده برای انجام فرآیند، اتصالات جریان، نرخ جریان و ترکیبات جریان و شرایط عملیاتی را بصورت نموداری نشان می دهد. فلو شیت توسط گروه های طراحی متخصص شامل لوله کشی، ابزار دقیق و طراحی تجهیزات و چیدمان کارخانه به عنوان مبنای طراحی های خود استفاده می شود.. همچنین توسط پرسنل عملیاتی برای تهیه کتابچه راهنمای عملیات و آموزش اپراتور استفاده می شود و در طول راه اندازی کارخانه و عملیات بعدی، فلو شیت مبنایی را برای مقایسه عملکرد عملیاتی با طراحی تشکیل می دهد.

فلو شیت از بالانس جرمی کلی فرآیند و عملیات واحدهای جداگانه تهیه می شود. ترازهای انرژی نیز برای تعیین جریان های انرژی و الزامات ابزار ساخته شده است. بیشتر محاسبات فلو شیت با استفاده از برنامه های شبیه سازی فرآیند تجاری انجام می شود. برنامه های شبیه سازی فرآیند شامل مدل هایی برای اکثر عملیات واحد و همچنین مدل های ترمودینامیکی و خواص فیزیکی هستند. همه برنامههای تجاری دارای سطحی از قابلیت مدلسازی سفارشی هستند که به طراح اجازه میدهد مدلهایی را برای عملیات غیراستاندارد اضافه کند.. هر یک از برنامههای شبیهسازی فرآیند تجاری ویژگیهای منحصر به فرد خود را دارند، اما ویژگیهای مشترک بسیاری دارند. از آنجایی که فلو شیت معمولا با استفاده از برنامه های کامپیوتری انجام می شود، لازم است مهندس طراح درک خوبی از نحوه تنظیم و حل مدل های کامپیوتری داشته باشد. مدل فلو شیت که در رایانه برای ایجاد تعادل جرم و انرژی حل می شود، اغلب نمایش دقیق نمودار جریان فرآیند نیست. طراح ممکن است نیاز به استفاده از ترکیبی از مدل های کتابخانه شبیه سازی و مدل های کاربر برای ثبت عملکرد تجهیزات فرآیند داشته باشد. محاسبات صفحهگسترده یا دستی نیز اغلب در تنظیم مدلهای شبیهسازی فرآیند و ارائه تخمینهای اولیه خوب، به منظور تسریع همگرایی مفید هستند

از آنجایی که جدول جریان فرآیند سند قطعی فرآیند است، ارائه باید واضح، جامع، دقیق و کامل باشد

انواع مختلف فلو شیت شامل موارد زیر میشود:

- بلوک دیاگرام ها

- بازنمایی تصویری

- ارائه نرخ جریان جریان

- اطلاعاتی که باید گنجانده شود

- چیدمان

- دقت داده ها

- مبنای محاسبه

- فرآیندهای دسته ای

- فرآیندهای دسته ای

- شناسایی تجهیزات

- پیش نویس به کمک کامپیوتر

پایپینگ و ابزار دقیق

گام بعدی در طراحی فرآیند پس از فلو شیت، تهیه نمودارهای Piping و Instrument (به اختصار نمودارهای P&I یا PID) است که اغلب به آن فلو شیت مهندسی یا فلو شیت مکانیکی نیز می گویند. نمودارهای P&I همانطور که از نام آن پیداست، جزئیات مهندسی فرآیند را نشان می دهد و بر اساس جدول جریان فرآیند است.

جدول جریان فرآیند آرایش قطعات اصلی تجهیزات و اتصال آنها را نشان می دهد. این توصیفی از ماهیت فرآیند است. نمودار Piping and Instrument (نمودار P و I یا PID) جزئیات مهندسی تجهیزات، ابزار، لوله کشی، شیرها و اتصالات و آرایش آنها را نشان می دهد. اغلب به آن نمودار جریان مهندسی یا نمودار خط مهندسی می گویند. طراحی سیستمهای لولهکشی و مشخصات سیستمهای ابزار دقیق و کنترل فرآیند معمولاً توسط گروههای طراحی متخصص انجام میشود

نمودار PID ترتیب تجهیزات فرآیند، لوله کشی، پمپ ها، ابزارها، شیرها و سایر اتصالات را نشان می دهد و شامل موارد زیر میشود:

1) کلیه تجهیزات فرآیندی که با شماره تجهیزات مشخص می شوند. تجهیزات باید به نسبت کشیده شوند و محل نازل ها نشان داده شود.

2) همه لوله ها که با شماره خط مشخص میشوند. اندازه لوله و مواد ساخت باید نشان داده شود. مواد ممکن است به عنوان بخشی از شماره شناسایی خط گنجانده شود.

3)کلیه شیرهای کنترل و بلوک، با شماره شناسایی. نوع و اندازه باید نشان داده شود. نوع ممکن است با نماد استفاده شده برای شیر نشان داده شود یا در کد استفاده شده برای شماره شیر گنجانده شود.

4) اتصالات جانبی که بخشی از سیستم لوله کشی هستند، مانند شیشه های دید، صافی و تله بخار با شماره شناسایی.

5) پمپ ها که با شماره کد مناسب مشخص شده اند.

6) تمام حلقه های کنترل و ابزار، با شماره شناسایی. برای فرآیندهای ساده و خطوط ابزار (خدمات)

برای فرآیندهای پیچیده، باید از نمودارهای جداگانه برای نشان دادن خطوط خدمات استفاده شود، بنابراین می توان اطلاعات را به وضوح، بدون به هم ریختن نمودار نشان داد. با این حال، اتصالات سرویس به هر واحد باید در نمودار PID نشان داده شود. نمودار PID شبیه جدول جریان فرآیند است، اما اطلاعات فرآیند نشان داده نمی شود. شماره شناسایی تجهیزات یکسان باید در هر دو نمودار استفاده شود.

ارزیابی هزینه پروژه

اکثر پروژههای طراحی فرآیند برای ارائه اطلاعاتی انجام میشوند که از طریق آن میتوان هزینههای سرمایه و عملیاتی را برآورد کرد. واحدهای صنعتی و کارخانه ها برای کسب سود ساخته می شوند و پیش از ارزیابی سودآوری یک پروژه، برآوردی از سرمایه گذاری و هزینه تولید مورد نیاز است. برآورد هزینه یک موضوع تخصصی مجزا است، اما خروجی طراحی فرآیند باید بتواند تخمین های تقریبی هزینه را برای تصمیم گیری بین گزینه های جایگزین پروژه و بهینه سازی طراحی را انجام دهد.

بیشتر محاسبات برآورد هزینه و تحلیل اقتصادی به راحتی با استفاده از صفحات گسترده انجام می شود. اگرچه تغییرات جزئی در روش شناسی وجود دارد، اکثر این مطالعات هزینه های تولید را با استفاده از مفروضات مشابه برآورد می کنند. هنگام انجام تحلیلهای اقتصادی اولیه و زمانی باید اطلاعات دقیق هزینه هایی که در دسترس نیست نیز قید شوند.

این ارزیابی هزینه ، درآمد و سود شامل موارد زیر میشود:

- سرمایه گذاری سرمایه ثابت: شامل هزینه های ساخت وساز سایت و واحدهای تولیدی، هزینه های مهندسی و هزینه های تهیه و نصب تجهیزات فرآیندی میشود

- سرمایه در گردش

- هزینه های متغیر تولید

- هزینه های ثابت تولید

- درآمد و حاشیه سود

- جریان های نقدی در پایان پروژه

انتخاب مواد مهندسی

انتخاب متریال مناسب برای تجهیزات فرآیند و لوله کشی یکی دیگر الزامات در طراحی فرآیند است. هنگام انتخاب مواد مهندسی باید عوامل زیادی در نظر گرفته شود، اما برای طراحی فرآیند، ملاحظات اساسی معمولاً مقاومت در برابر دمای بالا و توانایی مقاومت در برابر خوردگی است. طراح فرآیند مسئول توصیه موادی است که برای شرایط فرآیند مناسب باشد. مهندس فرآیند باید الزامات مهندس طراحی مکانیک نظیر خوردگی و خستگی را نیز در نظر بگیرد. ماده انتخاب شده باید استحکام کافی داشته باشد و به راحتی در طول عمر پروژه کار کند و یا پیشبینی برای تعویض و تعمیر و نگهداری آن در نظر گرفته شود. مقرون به صرفه ترین ماده ای که هم نیازهای فرآیندی و هم الزامات مکانیکی را برآورده می کند ماده ای است که کمترین هزینه را در طول عمر کاری کارخانه می دهد و امکان تعمیر و نگهداری و جایگزینی را فراهم می کند.

همچنین عوامل دیگری مانند آلودگی محصول و ایمنی فرآیند نیز باید در نظر گرفته شوند.

اطلاعات و داده های طراحی

اطلاعات در مورد فرآیندهای تولید، پارامترهای تجهیزات، مواد ساخت و ساز، هزینه ها، و خواص فیزیکی مواد فرآیند در تمام مراحل طراحی، از غربالگری اولیه فرآیندهای احتمالی تا راه اندازی و تولید کارخانه مورد نیاز است. این منابع اطلاعاتی در مورد فرآیندهای تولید و خواص فیزیکی و برآورد داده های دارایی فیزیکی است. هنگامی که یک پروژه تا حد زیادی تکرار پروژه قبلی است، داده ها و اطلاعات مورد نیاز برای طراحی در صورتی که سوابق دقیق و دقیق نگهداری شوند در پرونده های فرآیند شرکت در دسترس خواهند بود.

اما برای یک پروژه یا فرآیند جدید، داده های طراحی باید از متون یا با آزمایش (آزمایشگاه تحقیقاتی و کارخانه آزمایشی) به دست آید یا از شرکت های دیگر خریداری شود. همچنین اطلاعات مربوط به فرآیندهای تولید موجود می تواند در مراحل اولیه طراحی فرآیند، برای غربالگری فرآیندهای بالقوه مورد استفاده قرار گیرد، اما معمولاً توصیفی و بیش از حد سطحی است که برای طراحی دقیق و ارزیابی کاربرد زیادی ندارد. در جایی که مقادیر را نمی توان یافت، داده های مورد نیاز باید به صورت تجربی اندازه گیری یا تخمین زده شوند

انتخاب تجهیزات، مشخصات، و طراحی

انتخاب، مشخصات و طراحی تجهیزات مورد نیاز برای انجام عملکرد واحدهای فرآیندی بای با جزئیات بیشتری در نظر گرفته شود. تجهیزات مورد استفاده در صنایع را می توان به دو دسته اختصاصی و غیر اختصاصی تقسیم کرد.

تجهیزات اختصاصی مانند پمپ ها، کمپرسورها، فیلترها، سانتریفیوژها و خشک کن ها توسط شرکت های تخصصی طراحی و تولید می شوند.

تجهیزات غیر اختصاصی به عنوان اقلام ویژه برای فرآیندهای خاص، به عنوان مثال، راکتورها، ستون های تقطیر و مبدل های حرارتی طراحی شده اند.

طراح فرآیند معمولاً در طراحی دقیق تجهیزات اختصاصی اعمال نظر نمیکند، مگر اینکه توسط یکی از تولید کنندگان تجهیزات تخصصی استخدام شود. وظیفه مهندس طراحی فرآیند انتخاب و تعیین تجهیزات مورد نیاز برای یک وظیفه و مشاوره با فروشندگان برای اطمینان از مناسب بودن تجهیزات عرضه شده است.

طراحان ممکن است با طراحان فروشنده در اصلاح تجهیزات استاندارد برای کاربردهای خاص مشارکت داشته باشند. استفاده از تجهیزات استاندارد در صورت امکان باعث کاهش هزینه ها می شود. راکتورها، ستون ها و مخازن معمولاً به عنوان اقلام ویژه برای یک پروژه معین طراحی می شوند. به طور خاص، طرحهای راکتور معمولاً منحصربهفرد هستند، به استثنای مواردی که از تجهیزات کم و بیش استاندارد استفاده میشود. ستونهای تقطیر، مخازن، و مبدلهای حرارتی لولهای، اگرچه اقلام غیر اختصاصی هستند، به گونهای طراحی خواهند شد که با استانداردها و کدهای شناخته شده مطابقت داشته باشند. این میزان کار طراحی را کاهش می دهد.

بخش طراحی فرآیند در طراحی تجهیزات غیر اختصاصی معمولاً محدود به انتخاب و اندازه تجهیزات است. به عنوان مثال، در طراحی یک ستون تقطیر، مهندس طراح معمولاً تعداد صفحات را تعیین می کند. نوع و طراحی صفحه؛ قطر ستون؛ و موقعیت نازل های ورودی، خروجی و ابزار. سپس این اطلاعات در قالب طرحها و برگههای مشخصات به گروه طراحی مکانیکی متخصص یا تیم طراحی سازنده برای طراحی دقیق منتقل میشود.