مطابق تعريف مندرج در استاندارد ISA-S75.05 شير كنترل وسيلهاي است که با اعمال نيرويي غير از نيروي دست عمل مينمايد و ميزان جريان سيال را در يك سيستم كنترل فرايندي تنظيم ميكند، شير كنترل شامل يك شير است كه به يك مكانيزم محركه یا Actuator که توانایي تغيير عنصر کنترل کننده سيال را دارد متصل ميباشد. اين تغيير برمبناي سيگنالي است كه از سيستم كنترل دريافت ميشود.

شير های كنترلی نقش مهم و اساسي در يك صنعت فرايندي ايفا مينمايد و قسمت زيادي از هزينه هاي خريد قطعات و دستگاهها در صنايع، مربوط به شير كنترل و سيستمهاي جانبي آن ميباشد.

رشد شیرهای Rotary از سال 1950 تا سال 1980 از یک درصد به 50 درصد رسیده است و كاربرد آن بيشتر و بيشتر شده است. اولين نوع از شيرهاي Rotary نوع پروانهای آن بود.

شیرهای Rotary از لحاظ هزینه و نیز عملکرد، مزایایی را نسبت به شیرهای خطی از خودشان نشان دادند.

شیرهای معروف Straight-through دارای ظرفیت جریانی یا همان Cv بیشتر میباشند ولی جز شیرهای High Recovery بوده و مستعد به ایجاد Choking و Cavitation می باشند. ولي از لحاظ وزن و ابعاد موقعيت مناسبي دارند.

شیرهای Rotary دارای دامنه محدودتر فشار و دما نسبت به شیرهای Globe میباشند.

انتخاب شيرهاي كنترلی قبلا بر مبناي پارامترهاي اوليه اي نظير Pressure Rating ، دامنه جریان افت فشار و .. بود اما اکنون تاکيد بر هزينه ها می باشد بنابراين شيرهاي كنترلی بايد از لحاظ هزينه هاي اوليه و هزينه هاي تعميراتي، مناسب باشند ضمن اينكه مي بايست خواص كنترلي خوبي داشته باشند. پارامترهاي ثانويه در انتخاب شيرهای كنترلی شامل نشتي هاي مجاز، خصوصيات جرياني، دما، لزجت و سايش ميباشد.

همچنین میبایست مساله Noise جریان،محرک یا Actuator مناسب را با توجه به حداکثر اختلاف فشار بین دو طرف شیر (Max. Shut-off Differential Pressure) و نیز موقعیت دهنده شیر یا Positioner مشخص گردند.

مشخص نمودن اندازه شیر کنترل که به آن Valve Sizing اطلاق میشه، بستگی به پارامترهای متغیری بنام Cv دارد. پارامترهای مورد نیاز جهت محاسبه ضریب جریانی که در انتها با مثالی توضیح داده شده است، در استاندادر ISA مشخص شده است. همچنین تعریف این ضریب جریانی در ادامه ذکر شده است. باید دقت نمود که Cv مربوط به شیر کنترلی (اعم از دستی یا اتوماتیک) میباشد و به اشتباه “بنام ضریبی برای جریان” شناخته میشود. بر طبق تعریف این ضریب، نشان داده میشود که حداکثر دبی که از محلی از خط لوله که مقرر هست شیرهای کنترلی قرار گیرد، چقدر میباشد (زیرا 1 Psi بسیار افت فشار کمی میباشد).

تاریخچه شیر کنترلی :

استفاده از شير كنترل حداقل به زمان روميان بر ميگردد، زماني كه آنها از شيرهاي سماوري برنزي استفاده ميكردند ولي استفاده از شير كنترل اتوماتيك ابتدا توسط جيمز وات در اواخر قرن ١٨ ميلادي انجام شد. وي در ماشين بخار خود جهت کنترل سرعت، از شيرهاي کنترل استفاده نمود.

اجداد شيرهاي كنترل امروزي در قرن نوزدهم ميلادي همزمان با كاربرد بيشتر بخار به بازار، گسترش يافتند. در اواخر قرن نوزدهم رگلاتورهاي فشار و ارتفاع به بازار آمدند. در سال ١٨٨٠ ، ويليام فيشر (William Fisher) مهندسی در ايالت آيواي آمريكا در پي راهي جهت كنترل فشار خروجي پمپهای آب آتشنشانی بود. با تلاش وي، تنظيم کنندههایی (governor) جهت پمپها ساخته شد و پس از آن شرکت Fisher تاسیس گردید. در سال 1907 این تنظیمکنندهها در نيروگاههاي ايالات متحده، كانادا و انگليس نصب شدند.

در سال 1882 آقای ویلیام ماسون (William Mason) شرکت “ماسون رگلاتور” را تاسیس نمود. اين شركت در قسمتي از شهر بوستون از ايالت ماساچوست قرار داشت. وي سپس تنظيم کنندههاي ديگري براي كشتي هاي بخار توليد نمود.

در سال ١٨٩٠ رگلاتورها در كشتيهاي نيروي دريايي آمريكا مورد استفاده قرار گرفتند .شركت هاي ديگري نيز در اواخر قرن نوزدهم جهت ساخت شير كنترل شروع به فعاليت نمودند. با رشد صنايع نفت و گاز نياز به رگلاتورهاي بزرگ بيشتر گرديد و بنابراين رگلاتورهاي عمل کننده با پايلوت به بازار عرضه شدند. در سالهاي ١٩٢٠ و ١٩٣٠ شركت Hanlon-Waters، ابداعاتی در زمینه ساخت شیرهای کنترل بعمل آورد. این شرکت در ایالت اوکلاهامای آمریکا قرار داشت.

تا سال ١٩٣٠ جهت تعيين سايز شيرهاي كنترل از نمودارهاي شركت Fisher استفاده میشد تا اینکه آقای Ralph Rockwell و آقای دکتر Mason از شرکت Faxboro فرمولهایی را جهت تعیین اندازه شیرهای کنترل ارایه نمودند.در این فرمولهای اولیه، اثری از Cv نبود.

در سالهای 1943 تا 1945 شرکت National Steam Specially Club شروع به استاندارد سازی جهت ابعاد شیرهای کنترل (Face-To-Face) نمود. استاندارد سازی نهایتا بوسیله گروهی متشکل از Paul Elfers از شرکت Fisher و Ralph Rockwell از شرکت Mason-Neilan و .. تکمیل گردید.

اولین نوع شیرهای Rotary در سال 1930 توسط شرکت Mason-Neilan ساخته شد. در سال 1954 شیرهایی از نوع Saunders و پروانهای (Butterfly) تولید شد.

در بین سالهای 1980 تا 1995 شیرهای هوشمند گسترش یافتند. شیرهای هوشمند شیرهایی هستند که از ترانسمیترهای هوشمند در Positioner های خود، استفاده نمودهاند.

شیر کروی (Globe Valve):

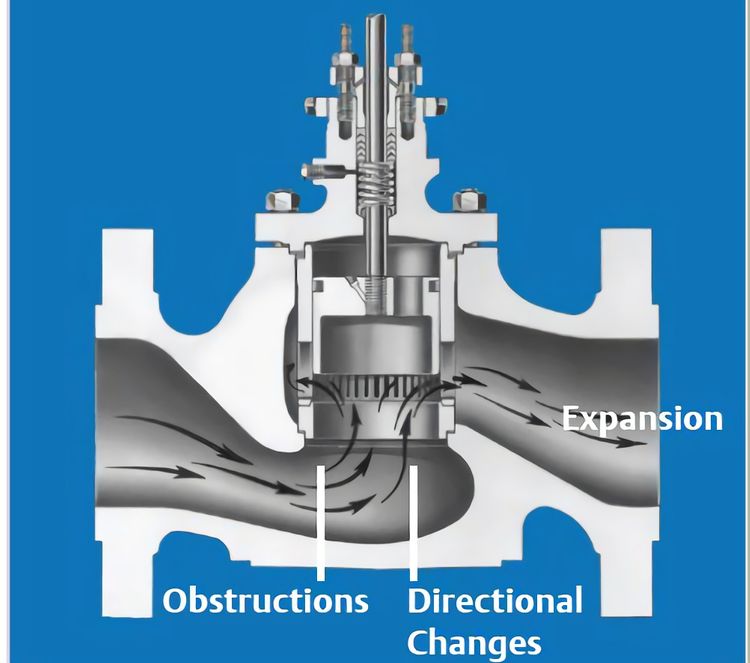

يكي از پركاربردترين شيرهاي صنعتي، شيرهاي كروي یا Globe ميباشند كه بيشتر براي كنترل جريان مورد استفاده قرار ميگيرند. کاربرد آن برای کنترل و تنظیم جریان سیال، بجهت طراحی شکل بندآور و تغییر جهت حرکت سیال میباشد. نام اين شير نيز برگرفته از شكل ظاهري بدنه آن كه شبيه يك كره است، مي باشد. اجزاي اساسي اين نوع شير شامل بدنه، درپوش، ساقه، بندآور، نشمين گاه و آببندها ميباشد. جهت ورود جريان به شيرهاي كروي بسيار مهم است. این شیر میتواند طوری قرار گیرد که جریان از زیر دیسک وارد شیر شود (انرژی جنبشی سیال مانع از بسته شدن شیر شده و کمک به باز شدن آن نماید) و یا جریان از بالای دیسک وارد گردد؛ که حالت اول جهت اجتناب از احتمال جدا شدن قطعهای از مجموعه ساقه (Stem) و بندآور، برای مواقعی است که شیر بیشتر وظیفه کنترل جریان را داشته باشد و حالت دوم برای مواقعی که بستن سریع جریان مورد نیاز باشد، مفید است. در اینحالت، شيرها براي قطع و وصل كردن جريان و آب بندي كامل، مورد استفاده قرارمیگیرند. در هنگام مقایسه بین یک شیر کروی و یک شیر دروازهای، معمولاً نشتی از نشیمنگاه شیر کروی کمتر میباشد. انواع آن از لحاظ ساختمانی شامل شیرهای T شکل،شیرهای Y شکل و شیرهای زاویهای است که در ادامه به توضیح آنها میپردازم.

به دليل كاربردهاي فراواني كه اين نوع شيرها در صنعت دارند، طراحان دست به تغييراتي در ساختمان آنها زدهاند تا متناسب با نياز، استفاده از آنها براي موقعيتهاي جديد بهينه شود. اين شيرها را مي توان در سه دسته کلی تقسیم کرد:

شیرهای T شکل :

ساده ترين نوع شيرهاي كروي میباشند. در اين شيرها، سيال براي مواجهه با بندآور 90 درجه تغيير جهت مي دهد و براي ترك شير نيز دوباره 90 درجه تغيير جهت ميدهد. این شیرها با طرح ساده و ابتدايي خود، علي رغم افت فشار بالايي كه دارند، به دليل هزينه ساخت پائين، بسيار به وفور مورد استفاده قرار ميگيرند. به عنوان مثال در شرايطي كه جريان سيال به ندرت در مسير برقرار ميشود، مانند مسيرهاي كنارگذرِ شيرهاي كنترل و يا در سرويس هايي كه افت فشار اهميت چنداني نداشته و تنها كنترل جريان مد نظر باشد، از اين نوع شيرها استفاده ميشود.

شیرهای Y شکل :

در مواردي كه نياز باشد شير به مدت طولاني در وضعيت كاملاً باز در سرويس قرار بگيرد، شكل T باعث افت فشار، اتلاف انرژي و فرسايش بدنه مي شود؛ لذا در اين موارد از نوع ديگري از شيرهاي کروی با شکل Y استفاده ميشود. در اين طراحي با تغييري مختصر در ساختارِ شير، خواص آن به طرز چشم گيري بهبود پيدا ميكند. در حقيقت شكل Y داراي بيشترين ضريب جريان و پائين ترين افت فشار در ميان مدل هاي مختلف شير كروي است. در اين شيرها، سيال با تغيير زاويه اي كمتر از 90 درجه وارد شده و مجدداً با تغيير زاويه اي كمتر از 90 درجه از شير خارج مي شود. از اين شيرها در كنترل جريانهاي فصلي كه شير در بازههاي زماني طولاني باز ميماند، يا در زمانهاي راه اندازي كه نياز به باز بودن شير به مدت طولاني وجود دارد، به صورت گستردهاي استفاده مي شود. از مزاياي ديگر اين طراحي اين است كه در خطوط drain كه عموماً بستهاند، ميتوان رسوبات شكل گرفته در سمت پائين گذر را به سادگي و با سيخ زدن از شير خارج كرد.

شیرهای زاویهای :

نوع سوم اين شيرها، شيرهايي با ساختار زاويهاي ميباشند. در اين شيرها، سيال بدون تغيير جهت وارد شير مي شود و با 90 درجه تغییر، شير را ترك مي كند. افت فشار در اين شيرها، بيشتر از افت فشار شيرهاي نوع Y میباشد. اما مزيت اين گونه شيرها، تغيير 90 درجهای جهت جريان بدون استفاده از زانويي است. هچنين در جريانهايي كه شدت جريان به شدت و با ضربان تغيير ميكند، مانند لولههايي كه جريان دوفازي دارند يا دائماً هوا ميگيرند، استفاده از اين شيرها بسيار مفيد است. چرا كه اين شيرها به واسطه شكل و ساختارشان به سادگي نيروهاي ناشي از ضربات سيال را تحمل میکنند.

نسل اول تا سوم شیر کنترلی :

طراحان براي حل مشكلات انتقال فشار و نيروي سيال به بندآور و ساقه و توسعه دامنه فشار و اندازه شير، وارد عمل شده و نسل دوم شيرهاي كروی را طراحی نمودند. زیرا در نسل اول این شیرها که جريان سيال از زير بندآور وارد مي شود، براي بستن شير بايد نيروي بسيار زيادي به ساقه اعمال كرد که اینکار با بکار بردن actuator (Hanwheel) بزرگتر انجام میشد که مشکل محدودیت جا، سنگین شدن actuator و نیز افزایش زمان باز و بسته کردن شیر را به دنبال داشت.

در نسل دوم این شیرها از دو بندآور و دو نشيمنگاه استفاده شده است. در حالت بسته، از سوي سيال دو نيرو به دو بندآور شير وارد ميشود. با توجه به اينكه سطحي كه تحت تأثير فشار سيال سرويس قراردارد، در دو بندآور تقريباً مساوي است، از سوي سيال دو نيروي مساوي و مختلف الجهت به مجموعه بندآورها و ساقه وارد ميشود كه يكديگر را خنثي كرده و تعادل هيدروليكي به وجود ميآيد. در نتيجه با نيروي كمي مي توان شير را باز و در حالت مخالف، بسته نمود.

مشكل رايجي كه در شيرهاي نسل دوم وجود داشت، اين بود كه آنها نميتوانستند، جريان سيال را كاملاً قطع و آببندي نمايند. اين مسأله در بسياري از كاربردها يك نقطه ضعف اساسي به شمار میرفت. به همين دليل طراحان در پي رفع اين ايراد، نسل سوم شيرهاي كروي را ابداع نمودند. در اين شيرها، بندآور به شكل يك استوانه است كه با كمك يك cage ، در مسير حركت خود به سهولت حركت ميكند (در ادامه توضیح بیشتری در مورد آن در قسمت اجزای شیر داده خواهد شد). وظيفه اين راهنما جلوگيري از انحراف و لق زدن استوانه مذكور مي باشد. بدنه اين شيرها را مي توان به سه منطقه تقسيم كرد: منطقه اول، ورودي شير؛ منطقه دوم، بخش خروجي و در آخر، منطقه موازنه كننده فشار قرار دارد. بايد توجه داشت كه به دليل وجود مجراهايي در بندآور، بخش ورودي هميشه با بخش درپوش هم فشار است. در حالتي كه شير بسته است، سيال به واسطه وجود تجهيزات آب بندي در بالا و پايين راهنماي بندآور، به بيرون نشت نخواهد كرد، اما با حركت بندآور و بالا رفتن آن، مسير خروج سيال باز شده و سيال جريان پيدا مي كند. باز هم به دليل وجود مجراهاي ارتباطي بين بخشهاي پايين و بالاي بندآور، بالانس هيدروليكي برقرار بوده و شير به سادگي باز يا بسته خواهد شد.

البته برای کنترلهای خاص جریانی، از گونههای خاص شیر کنترلی مانند V-Port Ball Valve نیز استفاده میگردد.

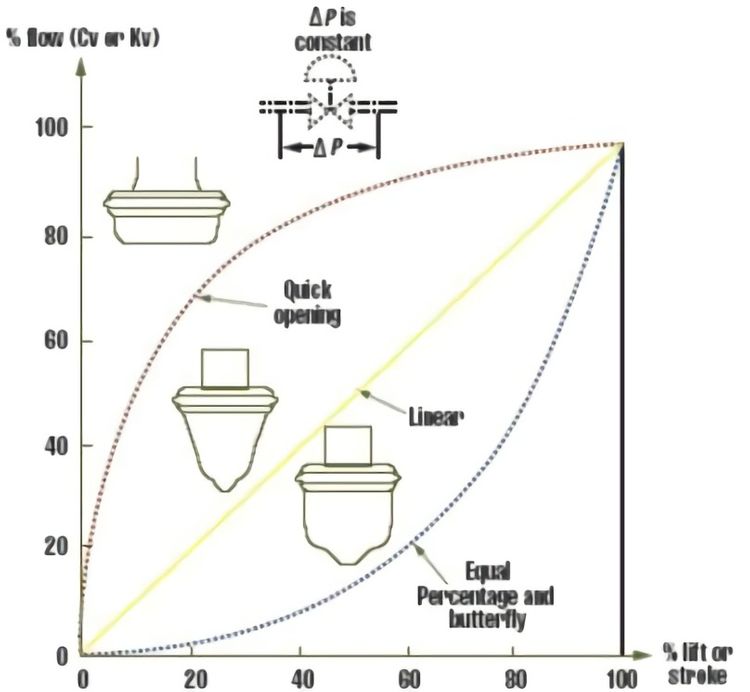

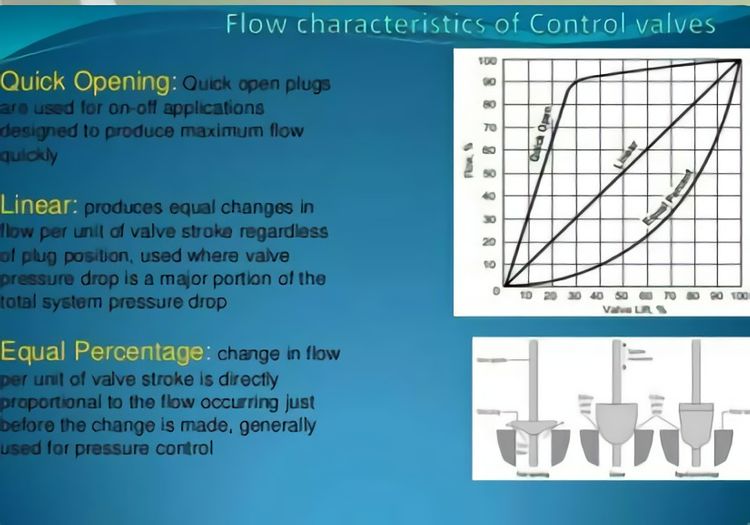

انواع شیر از لحاظ باز شدن (Flow Characteristics):

– Quick Opening

– Linear

– Equal Percentage

شیر نوع Quick Opening در حرکتهای اولیه ساقه (تا حدود %30)، دبی زیادی را از خود عبور میدهد و در انتهای حرکت ساقه، جریان کمی از شیر عبور میکند. این نوع شیر برای کاربردهای قطع-وصل جریان استفاده میشود که جهت ایجاد سریع دبی بیشینه طراحی شده است.

در شیر از نوع Linear نسبت تغییرات حرکت شیر و تغییرات مقدار جریان، بدون توجه به موقعیت بندآور، همیشه یکسان است. بعنوان مثال در موقعیت %20 باز بودن این نوع شیر، %20 جریان را خواهیم داشت. از این نوع شیر در جایی که افت فشار شیر سهم عمدهای از افت فشار کلی سیستم دارد، استفاده میگردد.

در شیر از نوع Equal Percentage تغییر در مقدار جریان به ازای تغییر واحد در حرکت شیر، مستقیماً متناسب با مقدار جریانی است که درست قبل از بوجود آمدن تغییر، وجود داشته است. بعبارت دیگر وقتی مقدار جریان کم است، تغییرات کم و وقتی مقدار جریان زیاد است، تغییرات نیز زیاد خواهد بود. عموماً از این نوع شیر در کنترل فشار استفاده میشود.

برای طراحی شیر کنترلی کروی (دستی یا اتوماتیک) و تعیین میزان دبی سیالی که از خود عبور میدهد، یک ضریب جریانی شیر

یعنی

Valve Flow Coefficient (Cv)

یا فاکتور جریانی یعنی

Flow Factor (Kv)

تعریف میگردد. تعریف ضریب جریانی شیر به صورت مقدار دبی آب برحسب gal/min در

دمای 60o F است که از شیری با افت فشار

1 psi

عبور میکند.

مزایای شیر کروی: سرعت نسبتاً بالای واکنش شیر بعلت فاصله کمی که بندآور بین حالت باز و بسته طی میکند و نیز سادگی تعمیر آن بدون نیاز به جدا شدن از خط لوله. معایب شیر کروی: اساسیترین مشکل این شیر، انتقال فشار و نیروی سیال به بندآور و ساقه میباشد.

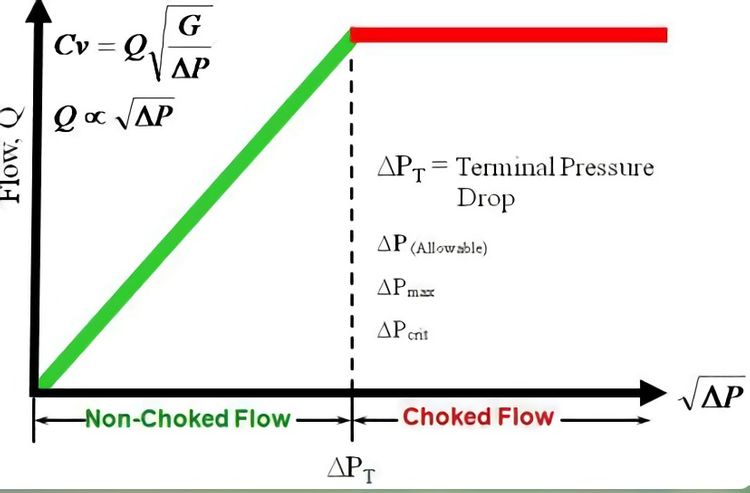

جریان بحرانی یا Critical Flow :

چوک شدن جریان:

این پدیده، یک اثر جریان تراکمپذیر بوده که در هنگام عبور یک سیال از یک محدود کننده جریان (مانند گلوگاه یک نازل یا شیر در یک لوله) بوجود میآید که دینامیک سیالات و اثر ونتوری (Venturi Effect) با یکدیگر همراه میگردند (پارامتر محدود شده یا چوک شده، سرعت سیال میباشد). در حالت سرعت پایینتر از سرعت صوت، بعلت عبور سیال از سطح مقطع کوچکتر و با توجه به اصل بقای جرم، سرعت سیال زیاد میگردد درحالیکه، در همان زمان، بخاطر اثر ونتوری، فشار استاتیک (به P در معادله برنولی، فشار استاتیک و به ترم ½ ρv^2 فشار دینامیکی اطلاق میگردد) و در نتیجه دانسیته سیال در پایین دست محدود کننده جریانی کاهش مییابد. جریان چوک شده یک حالت حدی میباشد که نرخ جریان با کاهش بیشتر در فشار پایین دست، مادامیکه فشار بالادست معین باشد، افزایش نمییابد. در اینحالت دبی جرمی از فشار پایین دست مستقل گردیده و فقط به به دما و فشار و نتیجتاً دانسیته گاز بالادست محدود کننده جریانی، وابستگی پیدا مینماید.

(در Choke Valve چوک ولو ها که برای محدود نمودن و تنظیم دبی تولیدی از چاههای نفت و گاز، قبل از لوله جریانی، از آنها استفاده میگردد، از همین اصل استفاده شده تا دبی تولیدی چاه، مستقل از فشار در پایین دست که همان تاسیسات فراورش است، گردد.) در چوک ولو در حالت جریان یا سیال تراکمناپذیر مانند آب یا مایعات، دانسیته ثابت میماند. در اینحالت نوعی دیگر از چوک شدن جریان بوجود میآید که درصورت کاهش فشار مایع در پایین دست محدودکننده جریانی به زیر فشار بخار آن در آن دما، پدیده کاویتاسیون رخ میدهد. به این ترتیب، تشکیل حبابهای بخار، از افزایش نرخ جریان ممانعت مینماید.

جریان در زیر حالت جریان چوک، Sub-Critical و بالای آنرا Critical یا بحرانی میخوانند.

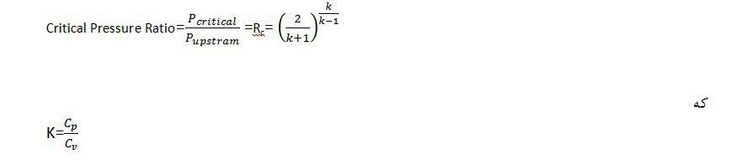

اگر نسبت P2 (پایین دست) به P1 (بالادست)کوچکتر و مساوی Rc باشد، جریان بحرانی خواهد بود.

برای انتخاب شیر کنترلی با Cv مناسب، میبایست پدیدههای Flashing و Cavitation در قسمت نشیمنگاه شیر، جایی که فشار به ناگهان افت پیدا میکند، را نیز درنظر گرفته و محاسبات آن انجام گیرد:

در پدیده Flashing ، فشار استاتیک خروجی، به زیر فشار بخار سیال در دمای عملیات که افت نماید، در همان حالت نگه داشته میشود و سیال تبخیر میگردد که در اینحالت تجهیزی مثل شیر کنترلی، بخاطر ساییدگی یا erosion بواسطه سرعت بالای سیال بخاطر انبساط مایع به بخار، دچار آسیب میگردد ولی در پدیده کاویتاسیون، بعد از جوشش و تبخیر، فشار استاتیک سیال در پایین دست نقطه Vena Contracta

بازیابی شده و بنابراین حبابهای ایجاد شده، بهم پیوسته و ترکیده و ایجاد Shock Wave کرده که لطمه بسیار جدی تری به تجهیز وارد مینماید.

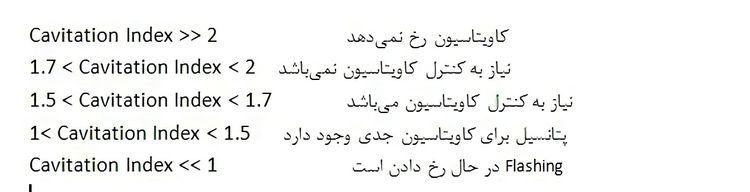

برای محاسبه پدیده کاویتاسیون، میبایست Cavitation Index را محاسبه نمود که عبارتست از :

Cavitation Index = (P1-Pv)/(P1-P2)

که Pv فشار بخار مایع در دمای عملیاتی میباشد که معمولاً بصورت زیر احتمال پدیده کاویتاسیون تخمین زده میگردد:

البته روش Rc هم وجود دارد که اختلاف فشار دو طرف شیر کنترلی را با جمله Km*(P1-Rc*Pv) مقایسه مینماید که Km=Recovery Coefficient

Rc=Critical Pressure Ratio (depending on Pv/Pc, Pc= Absolute Critical Pressure of Fluid) بطور کلی میتوان گفت که در انتخاب یک شیر، فاکتورهای زیادی دخیل هستند که از آن جمله میتوان به موارد زیر اشاره نمود:

1- محیط و شرایط محیطی مانند خوردگی، سایش، دما و فشار

2- خصوصیات جریانی شیر

3- اندازه شیر (باید کاملاً با توجه به شرایط فرایندی در نظر گرفته شود)

4- کلاس فشاری شیر (باید با شرایط فشار و نیز دمای فرایند مطابقت داشته باشد)

تعاریف برای شیر کنترلی اتوماتیک :

Set Point (SP) :

مقدار مقرر یا مطلوب برای متغیر فرایندی که میبایست بر روی آن مقدار تنظیم گردد.

PV (Process Value) : مقدار متغیر فرایندی اندازهگیری شده مانند فشار یک تفکیکگر یا دمای نفت

OP(OutPut) :

خروجی کنترلر در زمان t میباشد مانند مقدار باز بودن شیر کنترلی

اغتشاش: تغییری است ناخواسته که در متغیرهای خارجی فرایند، صورت میگیرد مانند تغییر دمای محیط که باعث میشود تغییرهای خروجی از مقادیر مطلوب انحراف پیدا نمایند.

خطا (error): اختلاف بین SP و PV در هرلحظه

افت کنترل یا خطای ماندگار (offset): خطای حالت پایدار میباشد، یعنی اختلاف بین SP و PV ، هنگامیکه زمان به بی نهایت میل نماید.

overshoot :

مقداری است که متغیر فرایندی از مقدار مقرر در خلال یک تغییر در بار سیستم یا در مقدار مقرر، تجاوز مینماید. درواقع همان عکسالعمل شدید سیستم در لحظه ورود یک تغییر به آن میباشد.

زمان مرده (Dead Time) : اختلاف زمان بین لحظه وارد شدن اغتشاش و لحظه شروع پاسخ سیستم کنترلی میباشد که به آن گاهاً delay نیز اطلاق میگردد. این زمان مرده به ماهیت فرایند، موقعیت دستگاههای اندازهگیری و کنترلر کنندهها بستگی دارد. زمان انتقال مواد یا انرژی از نقطهای از واحد به نقطه دیگر، اغتشاشات خارجی و لوپهای کنترلی باعث بوجود آمدن این تاخیر در سیستم فرایندی میشود.

تاخیر زمانی (Lag Time) : میزان زمان بعد از زمان مرده میباشد که متغیر فرایندی نیاز دارد تا به 63.3 درصد از مقدار نهایی خود، پس از یک تغییر پلهای در موقعیت شیر برسد.

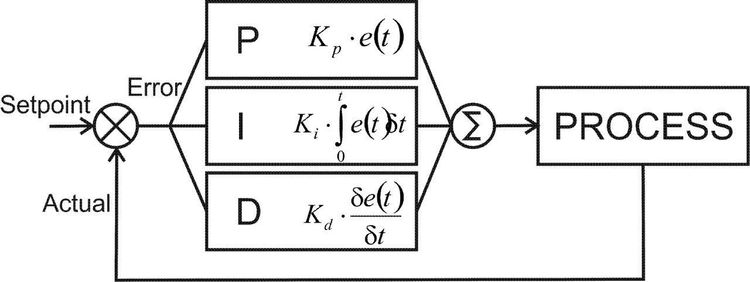

کنترل کنندههای PID(Proportional-Integral-Derivative) :

بصورت خلاصه می توان گفت، اگر کنترلی وجود نداشته باشد، مقدار متغیر تا رسیدن به مقدار جدید حالت یکنواخت، افزایش مییابد. حال اگر کنترل تناسبی (Proportional Control) وجود داشته باشد، سیستم کنترل قادر است که افزایش متغیر اندازهگیری را متوقف نماید و در نهایت، در یک حالت یکنواخت جدید نگاه دارد. اضافه نمودن کنترل انتگرالی باعث حذف افت کنترل (offset) میگردد و متغیر اندازهگیری شده در نهایت به مقدار معین شده باز میگردد. این، مزیت کنترل انتگرالی با زیان بخشی رفتار نوسانیتر آن میباشد. اضافه نمودن کنترل مشتقی بهبودی خاصی در پاسخ، ایجاد مینماید. افزایش متغیر اندازهگیری شده، سریعتر و با نوسان کمتر، متوقف میشود.

درواقع اگر به پاسخی سریع در مقابل اغتشاش ورودی نیاز باشد یا افت کنترل حالت پایدار مهم نباشد، استفاده از کنترلر فقط تناسبی، مناسب است. بطور کلی افزایش k تناسبی، باعث کنترل دقیقتر و بهتر فرآیند میگردد، اما آنرا نمیتوان نامحدود افزایش داد زیرا افزایش بیشتر از محدوده پایداری، باعث ناپایداری در پاسخ سیستم میگردد و با افزایش آن نیز در محدوده پایداری، زمان رسیدن به پاسخ نهایی، کاهش اما نوسان پاسخ افزایش مییابد. هنگامیکه وجود خطا نامطلوب باشد، میبایست از عمل انتگرالگیری برای رفع آن استفاده نمود. نقص عمل انتگرالی افزایش نوسان پاسخ میباشد و احتمال ناپایداری در فرایند را نیز افزایش میدهد. هرچه این عمل طولانیتر باشد، احتمال ناپایداری بیشتر است. اگر پاسخ کنترلر تناسبی-انتگرالی در مقابل اغتشاش به حد کافی نباشد، میتوان از عمل مشتقگیری نیز استفاده نمود تا دوره نوسان پاسخ را کاهش داد. درواقع به این ترتیب با محاسبه مشتق تغییرات، جهت تغییرات خطا نسبت به SP مشخص میگردد.

در عمل تناسبی، رابطهای خطی بین ورودی یا خطا و خروجی کنترلکننده وجود دارد،

در عمل مشتقی، خروجی کنترلکننده متناسب با نرخ تغییرات ورودی یا خطا (مشتق خطا نسبت به زمان) نسبت به زمان میباشد و

در عمل انتگرالی، خروجی کنترلکننده متناسب با انتگرال ورودی یا خطا میباشد.

روشهای مختلفی جهت تنظیم مدار کنترل کننده PID وجود دارد. معمولاً موثرترین روشها نیازمند توسعه بعضی از حالات مدل فرایندی و سپس انتخاب پارامترهای تناسبی، انتگرالی و مشتقی بر اساس پارامترهای مدل دینامیکی میباشد. روشهای تنظیم دستی، بخصوص برای سیستمهایی با زمانهای مدار طولانی، میتواند نسبتاً زمانبر باشد. انتخاب روش تاحد زیادی تابع اینکه آیا بتوان مدار کنترلی را بصورت offline درآورد یا خیر و تابع زمان پاسخ سیستم میباشد. اگر سیستم را بتوان offline نمود، اغلب بهترین روش تنظیم، متضمن تحمیل سیستم به یک تغییر پلهای در ورودی، اندازهگیری خروجی بصورت تابعی از زمان و استفاده از این پاسخ جهت تعیین پارامترهای کنترلی میباشد.

روشهای مختلف تنظیم پارامترهای کنترلی عبارتند از: تنظیم دستی،

Ziegler-Nichols ، Tyreus-Luyben ، Cohen-Coon

و ابزارهای نرمافزاری میباشد که هریک، مزایا و معایبی دارند.

روشهای کنترلی دیگری نیز وجود دارد مانند: MPC (Model Predictive Control) و LQR

کنترل پیشبین یا MPC ، نوعی کنترل پیشرفته فرایند است که از دهه ۱۹۸۰ در صنایع فرایندی در تاسیسات شیمیایی و پالایشگاههای نفت به کار میرود. در سالهای اخیر، این کنترل در مدلهای بالانس سیستمهای قدرت نیز به کار رفته است. کنترل کنندههای پیشبین، مبتنی بر مدلهای دینامیکی فرایند، عمدتاً مدلهای خطی تجربی هستند که با شناسایی سیستم به دست آمدهاند. این نوع کنترل، توانایی پیشبینی رخدادهای آینده و اتخاذ اعمال کنترلی متناسب با آنها را دارد، درحالیکه کنترل کنندههای PID و LQR این توانایی پیشبینی را ندارند. کنترل پیشبین بطورکلی بصورت یک کنترل دیجیتالی بکار برده میشود.

برای Valve Sizing بایستی تعاریف زیر را کاملا درک نمود (در مورد تعدادی از آنها قبلا بحث شد) :

Cavitation :

occurs in liquid service when the pressure in the valve body falls below the vapour pressure of the liquid. The bubbles which are formed will implode immediately or shortly after leaving the valve, due to the downstream pressure of the control valve recovering to rise above the liquid vapour pressure.

Choked Flow:

is a situation in which, for either compressible or incompressible fluids with fixed inlet conditions, decreasing downstream pressure fails to produce further increases in flow

rate at a constant valve opening.

Compressible Fluid:

is a fluid whose density will decrease by 10% or greater if the pressure drop due to the flow of a gas through a system is large enough relative to the inlet pressure.

Design Condition:

is the set of process conditions under which the total plant or part of the plant is calculated, main equipment is ordered, etc.

NOTE: During a plant start-up or shutdown situation, conditions other than design condition may exist.

Flashing:

occurs, for liquids only, when the pressure in the valve body falls below the liquid”s vapour pressure. The bubbles thus formed remain as vapour in the fluid, owing to the fact that the

downstream pressure of the control valve is below the liquid”s vapour pressure.

Flow Coefficient:

is the flow capacity of a control valve, commonly expressed by

the “Cv” factor or “Kv” factor.

* The Cv of a control valve is defined as the quantity of

water, at 60 °F, in US gallons per minute, that will flow

through the valve at a specified travel with a pressure drop

of 1 psi.

* The Kv of a control valve is defined as the quantity of water

in m3/h, at a temperature between 5 and 40 °C, that will

flow through the valve at a specified travel with a pressure

drop of 1 bar.

* Kv = 0.856 Cv.

Fluid mixture is a mixture of various gases, a mixture of various liquids, a mixture of liquid with a non-associated gas or a mixture of a liquid with its saturated vapour.

NOTE: Other type of mixtures, such as with solids, etc., are not considered.

Incompressible fluid:

is a liquid or it is a gas whose density change within the system is less than 10 %

مثال :

حالت ساده و برای سیال تراکم ناپذیر آب و حالت بدون چوک شدن جریان را درنظر میگیریم:

دمای ورودی = 363 کلوین

Density = 965.4 kg/m3

Vapour Pressure = 70.1 Kpa

Critical Pressure = 22120 Kpa

Kinematic Viscosity = 3.26 x10 -7 m2/sec

فشار مطلق ورودی = 680 Kpa

فشار مطلق خروجی = 220 Kpa

Flowrate = 360 m3/hr

Pipe Size : D1=D2=150 mm

مشخصات شیر :

Trim= Parabolic Plug

Flow Direction = Flow to Open

Valve Size : D=150 mm

از جدول شماره دو داریم :

Liquid Pressure Recovery Factor, FL = 0.90

Valve Style Modifier, Fd =0.46

حل :

برای چنین دبی و سیال آب که از نوع شیر بالا موجود است، بر اساس استاندارد ISA ، ضریب جریانی را پیدا مینماییم:

نمودار درختی B.1 را در نظر میگیریم.

باتوجه مقادیر فشار بخار و فشار بحرانی داریم : FF=0.96-0.28 √(P_v/P_c )=0.944

برای تعیین نوع جریان : F_L^2 (P_1-F_F×P_V )=497.2 Kpa

که از اختلاف فشار 460 کیلوپاسکال بیشتر بوده و در نتیجه،جریان بصورت non-choked میباشد و ضریب جریانی C توسط معادله زیر محاسبه میگردد:

C=Q/N_1 x(( ρ_1/ρ_0)/ ∆P)^0.5=165 (m^3/h) for Kv

از جدول شماره 1 برای مقدار N1 داریم : 1×10-1 و نیز با توجه به دبی (360 m3/h) و نیز اختلاف فشار ورودی و خروجی 460 کیلوپاسکال و ρ_1/ρ_0 =0.965 ، مقدار بالا بدست میآید.

برای محاسبه Rev (عدد رینولدز شیر کنترلی) داریم: Rev=(N_4 F_d Q)/(v√(C_i F_L )) [(F_L^2 C_i^2)/(N_2 D^4 )+1]^(1/4)=2.967×106

که از جدول شماره 1 برای مقادیر N2 و N4 داریم:

N2=1.60×10-3

N4=7.07×10-2

و نیز باتوجه به مقدار FdوFL و دبی، ویسکوزیته دینامیکی، قطر خط لوله و Ci=C=Kv=165 m3/h مقدار عدد رینولدز شیر کنترلی بدست آمد که چون بزرگتر از 10000 میباشد، جریان متلاطم بوده و ضریب جریانی یعنی C که محاسبه شده است، صحیح میباشد.

بطور کلی، از لحاظ محاسبات میبایست برای سه حالت یعنی دبی کمینه، دبی نرمال و دبی بیشینه، سه ضریب جریانی پیدا کرده و به سازنده شیر بهمراه اطلاعات شرایط سیال و دبی، اعلام نماییم تا سازنده بتواند شیر کنترلی مناسبی را برای ما بسازد، سازنده از بین شیرهای تولیدی خود، شیری را انتخاب مینماید که Cvآن بین دبی کمینه و بیشینه جریان ما بوده و شیر بین 30 تا 70 درصد حرکت یا Travelling داشته باشد.

در زیر نمونهای از Datasheet شیر کنترلی که توسط اطلاعات شرکت کارفرما یا تقاضا کننده شیر کنترلی و شرکت سازنده پرشده است را مشاهده مینمایید (فایل PDF) :

کلاس فشاری شیر کنترلی :

کلاس فشاری شیرها با کلاس فشاری فلنجهای آنها شناخته میشوند. فلنجها یکی از اتصال دهندههای لولهها، شیرآلات و دستگاهها به یکدیگر میباشند. فلنجها بصورت قطعه دیسکی شکل بوده که همیشه بصورت جفت به کمک پیچ و مهره، دو قطعه را به یکدیگر متصل میسازند و به آسانی نیز باز میگردند. آب بندی بین دو فلنج توسط gasket که در بین آنها قرار داده میشود، انجام میگیرد.

دسته بندی از لحاظ تحمل فشار:

– دسته بندی فشار مطابق با استاندارد ASME B16.5 و ASME B16.47 :

مطابق این استاندارد فلنجهای فولادی و آلیاژهای آن به کلاسهای ۱۵۰، ۳۰۰ ، ۴۰۰ ، ۶۰۰ ، ۹۰۰ ، ۱۵۰۰ و۲۵۰۰ تقسیم بندی میشوند که با توجه به جنس فلنج و دمای عملیاتی، فشار قابل تحمل برای آن فلنج مذکور از جداول مربوطه بدست میآید. معمولاً فشار کارکرد، حدود 2.4 برابر اعداد فوق میباشد. مثلاً فلنج کلاس 150 از جنس گروه 1.1 مواد، فشار عملیاتی برابر 19.2 barg در دمای عملیاتی 50oC خواهد داشت.

– دسته بندی فشار مطابق با استاندارد ISO :

در این استاندارد فشار تحمل فلنجهای فولادی وآلیاژهای آن، با PN نشان داده شده که این بیانگر فشار اسمی بر حسب barg میباشد.

بعنوان مثال PN30 یعنی فشار کارکرد فلنج، 30 barg میباشد.0

– دسته بندی فشار مطابق با استاندارد API 6A

(فلنجهای نوع 6B و 6BX) :

این نوع فلنجها دارای تحمل فشار بیشتری نسبت به فلنجهای گروهANSI هستند

و به کلاسهای 2000 ، 3000 5000 ، 10000 ، 15000 و 20000 ردهبندی میگردند (البته بعضی از کلاسهای فشاری این استاندارد با کلاسهای فشاری استاندارد ASME تطابق دارد).

طبق استاندارد ASME B16.34 که مربوط به شیرهای صنعتی فلنجی، رزوهای و جوشی میباشد،کلاس فشاری 4500 نیز وجود دارد که مربوط به شیرهای نوع جوشی است.

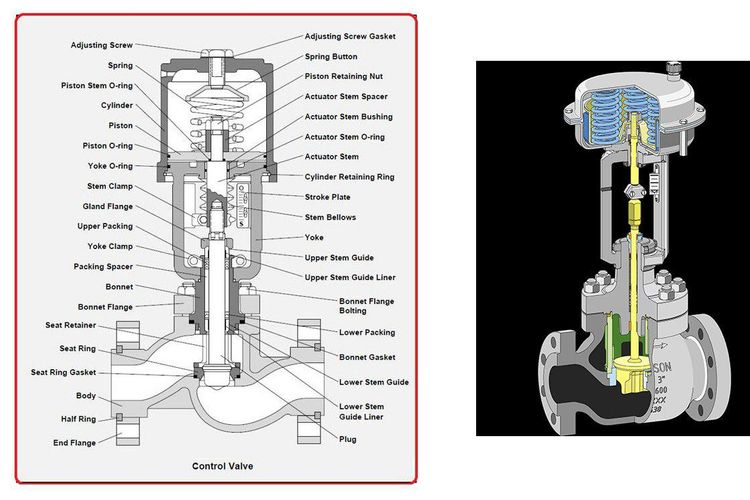

اجزای شیر کنترلی :

در شیر کنترلی زیر، که مربوط به شرکت قدرتمند Fisher میباشد، بنده “قطعات اصلی” آنرا مشخص نمودهام :

– Actuator

– Positioner

– Solenoid Valve

– Regulator

– Body

– Trim

Actuator :

محرک شیر که قسمتي از شير است كه به وسيلة جريان الكتريكي، فشار هوا، فشار روغن هیدرولیک و یا نیروی مغناطیسی به عضو مسدودكنندة شير یعنی بندآور، نيرو و حركت اعمال ميكند. با حرکت بندآور، جریان سیال تنظیم و یا قطع و وصل میگردد. محرکها همانگونه که ذکر گردید، دارای انواع مختلفی هستند. بر اساس استاندارد ISA-S75.05 محرکها شامل :

– Diaphragm Actuators

– Piston Actuators

– Electro-Mechanical Actuators

– Electro-Hydraulic Actuators

میباشند.

actuator معمولا از یک دیافراگم با سطح مقطع مناسب میباشد تشکیل یافته است. عضو دیافراگم عضو انعطاف پذيري است که نسبت به فشار اعمال شده به آن واكنش نشان ميدهد و نيرو را به ساقه یا همان Stem اعمال مینماید.

Positioner :

دستگاه موقعیت دهنده شیر یا Positioner بر اساس موقعیت دهنده شیر یا گردش واسطه (Positioner Deflection) کار میکند و دستگاهی است که ساقه را دقیقاً در وضعیت مناسب با سیگنال ارسالی از controller قرار میدهد. در شرایطی که ساقه شیر کنترلی به دلایل مختلف محکم و سفت شده باشد و در برابر حرکت مقاومت نشان دهد، Positioner آنقدر فشار هوای دیافراگم را افزایش میدهد که ساقه به حرکت درآید. از مزایای این تجهیز، افزایش سرعت عمل شیر کنترلی میباشد. بخصوص برای سیستمهای نیوماتیکی، زمانیکه فرمان از راه دور ارسال میگردد و وارد دیافراگم میشود، بعلت فشار کم و کندی انتقال پس از مدت زمان طولانی، شیر کنترل عمل مینماید اما positioner با ارسال هوا با فشار بالا بر روی دیافراگم، به شیر کنترلی سرعتر فرمان عمل میدهد.

قطعات اصلی سازنده این دستگاه عبرتند از :

– یک دستگاه Bellows که فرمان را از Controller میگیرد.

– یک محور Bean یا میله اتصال دهنده که از یک طرف به Bellows و از طرف دیگر از طریق اتصال دهنده (Linkage) به ساقه شیر وصل است.

– یک شیر از نوع Pilot Valve که در نقطه اتکا Fulcrum به میله وصل شده است.

فرمان از controller باع حرکت Bellow میشود و حرکت آن باعث میشود که Pilot Valve هوا را اضافه کند یا بمکد (از طریق دیافراگم) تا اینکه وضعیت ساقه شیر با فرمان رسیده با هم مطابقت نماید. در این موفع Pilot بحالت معلق باقی میماند.

این عمل باعث میگردد که حرکت شیر انتهایی و حرکت Bellow با هم متناسب باشند.

این سیستم Valve Positioner بنام Positon (Deflection Balance) نامیده میشود.

Solenoid Valve :

معمولاً یک شیر برقی دو مسیره هست، هنگامیکه فرمان یا سیگنال Shut Down برای آن ارسال میگردد، مسیر هوای ورودی به actuator را قطع و هوای موجود در روی دیافراگم را تخلیه یا vent مینماید. به این ترتیب، شیر کنترلی با توجه به نیروی فنر و با توجه به نوع کاربرد آن، باز یا بسته میشود (مانند یک ESDV یا BDV عمل مینماید). این تجهیز برای شیر کنترلی تعبیه میشود که نقش قطع یا وصل جریان را نیز داشته باشند.

Body :

بدنة شيرکه اصلي ترين قسمتي از شير کنترلی است كه تحت فشار مي باشد. اين قسمت شامل اتصالات به لوله و مسير جريان ميباشد.

اين قسمت همچنين محل لازم براي Seat & Plug (نشیمنگاه و بندآور) را فراهم میآورد.

Cage :

برای شیر کنترلی نسل سوم از cage ها و بعنوان Flow Divider استفاده شد که کاربردهای زیادی دارد. این تجهیز، عضوي سيلندر مانند توخالي است كه قسمتي Trim شير محسوب مي گردد. از اين تجهیز ميتوان به عنوان يك هدايت كننده جهت هدايت بندآور بر روي نشيمنگاه استفاده نمود .در بعضی از انواع شیرها، cage ممكن است داراي حفرهاي با اشکال مختلف باشد كه خصوصيات جرياني شير كنترلی

اعم از Opening ، Linear و Equal Percentage ، که در مورد آنها توضیح داده شد، را تعيين نماید. این تجهیز همچنين مي تواند به عنوان كاهندة سر و صدا یا noise و نیز بعنوان یک وسیله ضد کاویتاسیون استفاده گردد. و شاید مهمترین نقش آن، هم فشار نمودن دو طرف بندآور باشد برای جاهایی که افت فشار زیاد بوده و Travelling ساقه به سختی انجام میشود که با هم فشار شدن دو طرف بندآور، بالا و پایین رفتن برای ساقه آسانتر انجام شده و نتیجتا به actuator کوچکتری نیاز خواهد بود.

Bonnet :

قسمتي از شير است كه ساقه یا Stem در آن حرکت مینماید و به عنوان یک هدایتکننده برای ساقه میباشد. این پوشش در برگیرنده جعبه آببند و آببندها و قطعات داخلی میباشد. بعضی از شیرهای مثل شیرهای سماوری یا بعضی شیرهای توپی، این پوشش را ندارند.

انواع Plug یا بندآور برای شیرکنترلی و انواع Cage برای شیر کنترلی و بندآور آنها :

Trim:

Trim شیر شامل کلیه قطعاتی از شیر است که در تماس با سیال فرایندی میباشد، به جز بدنه شیر، Bonnet ، فلنجهای بدنه و Gasket .

بنابراین برای یک شیر کروی، Trim شامل بندآور، نشیمنگاه،Guide Bushing و Cage میباشد. قسمتهایی از Packing Box هم بعنوان Trim محسوب میگردند.

قسمتهای مختلف یک شیر کروی :

منابع:

– بسته نرمافزاری آموزش اپراتور بهرهبرداری مربوط به شرکت ملی صنایع پتروشیمی

– “اصول کار شیر کنترلی”، شرکت رهآوران فنون پتروشیمی

– یوسفی، “اصول و ساختار ولوها، فلنجها و گسکتها”، انتشارات اتحاد-جهاننو

– رازیفر، “طراحی تجهیزات فرایندی”، انتشارات اندیشهسرا

– گوهرخی، ترابی، نجفی و شعبانی (1387)، “شبیه سازی دینامیکی فرایندهای شیمیایی با نرمافزار

HYSYS Dynamic 2006”

، انتشارات شرکت دانشگران صنعت پژوه

– Flow Equations for Sizing Control Valves(ISA-75.01.01-2007)

– www.Linkedin.com

– www.flowserve.com, Flowserve Cavitation Control

سوپر گروه تخصصی پایپینگ:

https://t.me/joinchat/AAAAAD70qtI7v_xFbChcKw

کانال تخصصی پایپینگ:

نظرات بسته شده اند.