تاریخچه لوله:Pipe history

بیش ازهزارسال قبل رومیان جهت انتقال آب به روم از نوعی لوله ساخت خود که از جنس برنز و سرب بود استفاده میکردند و۴۰۰سال قبل ازمیلاد چینی ها ازچوب بامبو Bamboo که پوشش موم برروی آن انجام شده بود برای انتقال لوله گاز به پکن جهت مصارف روشنائی و نورافکندن استفاده میکردند. درحدود۴۰۰۰ سال قبل از میلاد مصریان از سفال و خاک رس جهت انتقال آب لوله ساختند. پیشرفت عمده تکنولوژی ساخت لوله درقرن ۱۸ اتفاق افتاد و آن زمانی بودکه لوله چدنی cast iron جهت خطوط آب و فاضلاب و لوله گاز ساخته و استفاده شد، پس از آن درقرن ۱۹ لوله های فولادی و مقاوم در اندازه های مختلف ساخته شد. بدنبال کشف نفت درپنسیلوانیا آمریکا، اولین خط لوله بطول ۱۰۹مایل اجراشد، درسال ۱۹۲۰ لوله با سایز بزرگ و تحمل فشار بالا و بدون مشکل نشتی ساخته شد (درقرن ۱۸مشکل لوله های رزوه ایی نشتی دادن بود) مهمترین ابداع ونوآوری درتکنولوژی خط لوله مربوط به قرن ۱۹ میباشد،دراین قرن ماشین آلات مخصوص عملیات وتجهیزات خم زدن و پرتونگاری وتوپک رانی وحفاظت کاتدیک وکنترل عملکرد خطوط از راه دور مورد استفاده قرارگرفته شد.

مراحل اجرای خط لوله گاز:

مقدمه:Preface

بی تردید خطوط انتقال نفت وگاز ازشریانهای مهم اقتصادی وازسرمایه های ارزشمندملی وجزء صنایع استراتژیک به شمار می رود،نگهداری وحفاظت وبهره وری اصولی وبهینه ازاین ثروت ملی ازوظایف اجتناب ناپذیر تمام افراد جامعه میباشد.درجهت نیل به این اهدف وباتوجه به دفنی بودن خطوط و پنهان بودن از دید ضروری است درساخت خطوط انتقال پارامترهای زیر مد نظر قرار گیرد:۱-استفاده ازپیشرفته ترین فن آوریها و معتبرترین استانداردها و تامین متریال باکیفیت مطلوب ۲-استفاده و بکارگیری بهترین گروههای طراحی ،نظارت واجرائی ۳-رعایت ضوابط و نکات ایمنی خط لوله گاز و بهداشت و محیط زیست و حفاظت و نگهداری ارزیابی و بررسیهای لازم جهت احداث خطوط لوله ازفاکتورهای اساسی و مهم درایجاد خطوط لوله توجه کافی و همه جانبه به موارد زیر میباشد.

۱-انتخاب بهترین مسیرباتوجه به (شرائط آب وهوائی منطقه-حداقل و حداکثر دما و میزان بارندگی -جنس زمین ونوع خاک -عوارض عمومی و طبیعی شامل جنگلها،رودخانه ها،آبهای زیرزمینی وانواع تقاطعها)

۲-وضعیت چین خوردگی ها و گسلها و زلزله خیز بودن -شرائط زمین مسیر از نظرخوردگی و فرسایش- وضعیت مستحدثات وابنیه موجود در مسیر-زمینهای کشاورزی .

۳-بررسی وضعیت شبکه های مخابراتی -بررسی مواز ایمنی ومسائل امنیتی درجهت حفاظت از خطوط -امکانات منطقه از نظر وجود مصالح و مواد مورد نیاز ودسترسی داشتن به شهرهاوتسهیلات عمومی وبهداشتی ودرمانی.

۴-برآورد هزینه های احداث خط لوله و کلیه تاسیسات و امکانات مورد نیاز-تعیین عمر مفید طرج-بررسی بازدهی طرح و برگشت سرمایه به معنی توجیه اقتصادی-بازارفروش-نرخ ارز وتحلیل فنی و اقتصادی و مالی

همچنین بررسی و تامین مقدار و نوع انواع متریال موردنیاز-تعداد ایستگاههای افزایش فشار-تعداد و نوع کمپرسور و توربین های مورد نیاز-شیرآلات -سیستمهای کنترل وابزازقیق وسیستمهای حفاظت ازخوردگی

مراحل اجرای خط لوله گاز:

Pipeline Design Parameters :

1-pipeline diameter

2-calculation w.thk.

3-material grade

4-m.o.p & flow condition

5-operating temperature

6-pressure drap -corrosion protection.

احداث مسیرهای موردنیاز:اولین قدم جهت امکان عملیات ساخت و نصب تحصیل اراضی و به تملک درآوردن مسیر و حریم خط لوله براساس نقشه های اجرائی توسط کارفرما و سپس ایجاد مسیرها وجاده های مربوطه به شرح زیر خواهد بود.۱-مسیرخط لوله:باندی است که شامل حریم اختصاصی و محدوده عملیات ساختمانی و حریم خط لوله میباشد که شیب عرضی آن از محور لوله به طرفین بین یک و نیم تاسه درصد و حداکثر شیب طولی آن ۲۲ درصد میباشد.۲-حریم اختصاصی:Right of Way به اختصار R.O.W جاده ای است در طول مسیرخط لوله که جهت اجرای عملیات ساختمانی و نصب تجهیزات و تردد احداث میگردد و عرض آن متناسب با قطر لوله وسایر عملیات احتمالی بعدی متغیر میباشد.عرض ROW در محل تلاقی با زمینهای با تلاقی -جنگلی-کوهستانی و سنگی و زمینهائی باشیب طولی و عرضی زیاد(بیش از۲۲درصدحداکثر ۱۵مترمیباشد.۳-مسیرهای دسترسی:Access Wayمسیرهائی است به عرض حداکثر ۴ مترکه جهت دسترسی به ROWازجاده های اصلی و یا مسیرهای خاص و نیز جهت دسترسی به نقاط صعب العبور و باشیب عرضی ۳درصد(درجهت خارج ازباند)احداث میگردد.۴-جاده سرویس:Service Roadمسیری است در داخل حریم اختصاصیROWبه عرض حداکثر ۵ مترکه باید قابلیت تردد تجهیزات و ماشین آلات درزمان بهره برداری و درتمام فصول را داشته باشد.

طبقه بندی خطوط لوله:

الف-براساس فرآیند و نوع محصول

۱-خطوط لوله انتقال انواع آب

۲-خطوط فاضلاب

۳-خطوط انتقال گاز

۴-خطوط انتقال نفت خام

۵-خطوط انتقال فرآورده های نفتی (Oil productivity)شامل:گازوئیل-بنزین معمولی-بنزین جت-روغن داغ

ب-براساس کارآئی وکاربرد:تک فاز-۲فاز

ج-براساس محیط و موقعیت جغرافیائی: خطوط دریایی-خشکی-درون یابرون مرزی -پالایشگاهی

د-براساس نوع احداث و نصب:خطوط زیرزمینی-روزمینی-ارتفاعی-زیرآب

ه-براساس نوع جنس متریال:خطوط فولادی-فایبرگلس-پلاستیکی -چدنی-بتنی ضمنا از متریال

Steelpipe Corrugatedجهت خطوط Sewer&Drainage و جاهائی که نشتی خطوط خطرآفرین نباشد میتوان استفاده کرد جهت اطلاع در ایالات متحده از Pneumatic Pipe line که آنرا در اصطلاحات خط لوله گاز PneumoConveying میگویند جهت انتقال موادمعدنی-سیمان-شن وماسه-محلول مخلوط جامدومایع(Slurry) – وcoal&Grain استفاده میگردد.

حفاری :Excavation:

حداقل عمق وعرض کانال درحالت کلی وعمومی :

۱-عرض کانال برابرقطرلوله به اضافه ۴۰سانتیمتر(۲۰سانتیمترطرفین لوله)

۲-عمق کانال درزمینهای کشاورزی برابرقطرلوله به اضافه ۱۴۰سانتیمتر

۳-درزمینهای بایر،قطرلوله به اضافه ۱۱۰سانتیمتر

۴-درکوهستانی وسنگی ،قطرلوله به اضافه ۸۰سانتیمتر

توجه:درمواردخاص امکان تغییرات ابعادی مشروط به اخذ تائیدیه ازکارفرما وبراساس نقشه های ابلاغی و تائیدشده خواهد بود.مانند محل تقاطع باجاده ها-رودخانه ها-راه آهن-کانالهای آب و دیگر خطوط لوله

ریسه کردن لوله:Pipe Lay out:

چیدمان لوله درطول مسیر در کنار کانال با رعایت فاصله مناسب از لبه کانال (حداقل یک متر)است .جهت حفاظت از لوله ها ساخت بالشتک ازجنس خاک نرم ویا استفاده ازچارتراش وتراورس باکیسه های محتوی ماسه یاهرنوع پوشال نرم وبه ارتفاع۳۰سانتیمترجهت استقرارلوله هاالزامی میباشد.این بالشتکها تازمان لوله گذاری درکانال باقی خواهندماند

خمکاری لوله ها:Pipes Bending:

یکی ازپارامترهای مهم واساسی درخصوص این عملیات وجودماشین آلات وتجهیزات سالم ونیروی انسانی مجرب ومتخصص جهت انجام صحیح واصولی کارمیباشد.

1-انجام خمکاری بایدطبق نقشه های استاندارد و رعایت انحنای افقی و عمودی کانال که توسط نقشه بردار بررسی و کنترل شده اجرا گردد.

2-کلیه خمهای محدب ومقعرباید بنحوی باشد که لوله کاملا در کف کانال خوابیده و وزن آن بطور یکنواخت به کف کانال منتقل گردد.

3-خمکاری به روش سرد(Cold Bend)ویکنواخت وبدون کشیدگی و چین و چروک و یا کاهش قطر و یا بیضوی شدن انجام میگردد.

4-کلیه خمها باید با بزگترین شعاع ممکن انجام گردد و هرگونه خمکاری در فاصله کمتراز ۲ متری ابتدا و انتهای لوله و نیز ساخت خم به روش فارسی بر(Miter)مجاز نمیباشد،درصورت استفاده ازخم کارخانه ای باید از خم با مشخصه R=5Dاستفاده شود.

5-خمکاری باید بنحوی انجام گردد که به پوشش عایقی انجام شده روی لوله (در اصطلاحات خط لوله گاز Prefabrication Coating) هیچگونه آسیبی وارد نگردد،

6-هرگونه خمکاری روی لوله هائی که در غلافهای فلزی یا بتنی قرارمیگیرند مجاز نمیباشد.۶-حداکثر درجه خمش لوله ها برابر۱/۵درجه به ازاء هرطول معادل قطرلوله میباشد و همچنین حداقل قطر داخلی لوله درمقطع عرضی درمرکزخمش (پس ازخم زدن)نبایداز۹۷/۵درصد قطر داخلی لوله باشد تاصفحه اندازه(Gauging Plate)بتواندازمقطع خم ایجادشده عبورکند.

7-خمکاری بایدبه گونه ای انجام گرددکه درزطولی (در اصطلاحات خط لوله گاز Seam Weld) لوله درمحورخنثی خمش بوده یاحداکثر۱۵درجه باآن اختلاف داشته باشدبطوریکه فاصله بین درز طولی ۲لوله مجاوردرزمان جوشکاری کمتراز۱۰برابر ضخامت لوله نباشد.

مهم***جهت جلوگیری ازایجادهرگونه آسیب دیدگی لوله درزمان خمکاری( بویژه لوله های با قطربزرگ )بهتراست از دستگاه# مندریل#استفاده شود.

انواع خم:

Type of Bend

1-خم مقعر:Sag Bend

2-خم محدب:Over Bend درمواقعی که خط به راست یاچپ تغییرجهت میدهداز Left or Right Bend استفاده میگردد.

۳-خم ترکیبی: Combination Bend or S Bend

جفت کردن لوله ها:LINEUP CLAMP

برای جفت کردن لوله های تاقطر۱۶ اینچ میتوان ازگیره داخلی یابیرونی استفاده کردوبرای قطرهای ۲۰ اینچ وبزرگترمی باید از گیره داخلی ازنوع هیدرولیکی یا پنوماتیکی استفاده شود.برداشتن گیره داخلی پس ازتکمیل ۱۰۰درصدپاس ریشه و گیره خارجی پس از۷۰ درصد پاس ریشه(به شرط انجام جوش مساوی درمحیط لوله)انجام خواهد شد.استفاده ازخال جوش (tabk weld) مجازنمیباشد.

دوبله کردن:DOUBLE JOINT بارعایت مشخصات مجاز میباشد.

پیش گرمیPre heat

انجام پیش گرم ازامکان ایجاد محیط مستعد برای بروز ترکهای زیرمهره ای و ترک هیدروژنى جلوگیری می کند.تجربه نشان داده که انجام پیش گرم درحدود ۱۵۰درجه سانتگراد برای لوله های با ضخامت بیش از ۲۰ میلیمتر مناسب می باشد.پیش گرم باعث ذوب و امتزاج بهتر و مانع ازسرد شدن سریع حوضچه مذاب میشود.بهتر است درجه حرارت بین پاسی درحدود۸۰تا۱۲۰درجه سانتیگراد در زمان جوشکاری حفظ شود.پیش گرم درحدود ۵۰ درجه برای ازبین بردن رطوبت و دفع هیدروژن و برای لوله های تا ضخامت 0.275 اینچ و ۱۰۰ تا۱۲۰ درجه برای لوله های با ضخامت بیش از 0.275 اینچ برای لوله های باگرید X60 و بالاتر صرف نظر ازدمای محیط ،انجام پیشگرم تاحدود ۱۲۰درجه الزامی میباشد.

جوشکاری: Welding

جوشکاری خطوط انتقال گازبراساس استاندارد ASME B 31.8 وAPI 1104 انجام میگردد.کلیه عملیات جوشکاری طبق WPSکه منوط به تائید نهائی کارفرماپس ازصحت انجام آزمایشPQR خواهدبودانجام میگردد.

روش جوشکاری:Welding method

جوشکاری به روش دستی (فرآیندSMAW)بااستفاده ازالکترودپوشش دار ویا بادستگاه اتوماتیک یا نیمه اتوماتیک (GMAW or FCAW) و استفاده ازسیم جوش(WIRE)یاسیم جوش توپر(FLUX CORE)انجام میگردد.

برای هرتغییردرقطر-ضخامت جداره-جنس لوله-نوع جوش و جنس الکترود باید روش جداگانه ای مورد استفاده قرارگیرد.

درخطوط لوله از ۲ روش جوشکاری استفاده میشود.

#روش 6G برای خطوطی که پاس ریشه آنها آرگون میباشد.

#5G برای خطوطی که از الکترودهای پوشش دار جهت جوشکاری استفاده می شود.

فاصله زمانی بین پاس ریشه Root Pass وHot pass بمدت ۵دقیقه وحداکثر ۱۰دقیقه می باشد.

جوشکاری لوله های تا۱۲ اینچ بایک جوشکارواز۱۲ اینچ به بالاتوسط ۲جوشکارویابیشتر(متناسب باقطرلوله)انجام می شود.

بازرسی جوش:Welding Inspection

بازرسی جوشهابراساس استانداردAPI 1104ومشخصات فنی واستانداردهای IPS&IGS میباشد.

۱-متدهای آزمایشات غیرمخرب:پرتونگاری توسط اشعه ایکس یاگاما-آزماىش با امواج فراصوتی(ultrasonic) که بصورت دستی یا اتوماتیک میباشد. آزمایشات PT&MT استاندارد تفسیر کلیه آزمایشات غیر مخرب طبق APIمیباشد و نماینده کارفرما مسئول تفسیر آزمایشات خواهد بود.

میزان آزمایشات غیر مخرب جوشها(رادیوگرافی یا التراسونیک).

درصدNDTنسبت به جوشهای انجام شده بصورت زیر میباشد.

۱-جوشهایی که۱۰۰درصدآزمایش شوند.

۲-تعداد۵۰سرجوش اولیه هرگروه جوشکاری۳-سرجوشهای نهایی(TIE-IN)وجوشهای بریده شده(CUT OUT)وسرجوشهای تعمیری.

۳-آزمایش سرجوشهایی که درتقاطع ها انجام شده-جوشهای بین ۲ آلیاژ متفاوت-جوشهای بین دوضخامت که بیش از یکدهم اینچ باشد.-تغییر در قطر لوله وگروه جوشکار-

تحت شرائط زیرآزمایش جوش هایی که درموقعیت ساختمانی ۱و۲ قرار دارند تقلیل می یابد.(از۱۰۰درصدبه ۳۰درصد)در این راستا همواره جوشهای انجام شده در۲روز متوالی ملاک خواهدبود.

1-عدم وجودCAT OUT

2-تعدادجوش های تعمیری در۲روز متوالی مساوی یاکمتر از ۶ درصد باشد. چنانچه هریک از دو موردفوق جاصل نشود میزان آزمایشات ۱۰۰درصد خواهدبود

جهت ابقاء مبنا قرارگرفتن ۳۰درصد،نتایج حاصله ازبازرسی روزانه ازعملیات جوشکاری ملاک خواهدبودوبایددرمیان جوشهای انجام شده در هرروزجوش بریدنی CUT OUTوجودنداشته باشد.

عایق خط لوله- (Pipe line Coating)

اولین متدوروش حفاظت از خطوط لوله در مقابل خوردگی اجرای پوشش سطح لوله ها میباشد،به دو روش اصلی ازخطوط محافظت میگردد که مکمل یکدیگرمیباشند و هرکدام به تنهائی تاثیر آنچنانی در حفاظت ازخطوط ندارند که شامل روش عایق خطوط و سیستم حفاظت کاتدیک (Cathodic Protection)میباشد.

طراحی وانتخاب سیستم پوشش با توجه به شرائط محیطی،قطر و طول لوله،دمای بهره برداری و براساس الزامات و مزایا و محدودیتها و طبق استاندارهای زیرانجام میگردد.

IGS-IPS-ISO 21809-1&2-DIN 30672-BS 4164&7873-BS DIN EN10300-NACE PP0287

عایق خط اصلی: Main Line Coating Type

1-پوشش پلی اتیلن سه لایه

2-پوشش قیرپایه نفتی اصلاح شده(ممبرین).

3-پوشش قیر زغال سنگی(coal tar enamel& bitumen

4-پوشش قیرپایه نفتی.

۵-F.B.E پوششfusion bonded epoxy) )

6-عایق نوارسردcold wrap tape

توجه

چنانچه جهت پوشش لوله ها ازانواع عایق های قیری استفاده شود لوله ها باید سفید شوئی گردد البته در زمستان نیازی به این کارنیست.پوشش لوله هابایدازتماس باکلیه فرآوردهای نفتی محافظت گرددهمچنین دردمای بالاتراز۴۵درجه سانتیگرادحمل وجابجائی ودپوبصورت رویهم چینی وبخصوص لوله گذاری مجاز نمیباشد.درخلال عملیات جوشکاری حفاظت ازسوختگی ناشی ازذرات مذاب جوش(spatter)عایق سرلوله ها که مجاورمحل جوشکاری است ازاهمیت ویژه ای برخوردار میباشد.

اهم استانداردهاومراجع درخطوط لوله گاز.

ASME B31.4& B31.8

ASME B16.5&B16.9

API 5L&6D&1104

MSS-SP75&44

AWS A5.5

IPS&IGS-IGE/TD/1-PD8010

بطورکلی جهت خطوط لوله گاز و نفت از سه استاندارد API&ASME&BSبیشترین استفاده میشود و بیشترین کاربرد درجهان رادارند.

Coating Test

کلیه لوله ها قبل ازلوله گذاری درکانال باید بطور صددرصد با دستگاه منفذیاب (holiday detector) مورد بازرسی قرار گیرند.مقدار ولتاژ مورد نیاز به تفکیک نوع عایق اجراشده به شرح زیراست

ا-برای عایق پلی اتیلن 3لایه به میزان۲۵ کیلو ولت.

۲-برای عایق قیرپایه نفتی اصلاح شده ۲۰ کیلو ولت.

۳-برای عایق قیرزغال سنگی وپایه نفتی ۱۵کیلو ولت.

۴-برای ،عایق FBEبه میزان ۱۰کیلو ولت

بدلیل امکان آسیب دیدگی عایق لوله هادرحین لوله گذاری ویاهرگونه موارد دیگر لازم است پس از یکپارچه شدن و تکمیل پوشش سرجوش ها مجددا هالیدی تست انجام گردد.نوع عایق سرجوش ها باید از نظر مشخصات دقیقا همانند عایق لوله ها باشد.

دیگرفاکتورهایی که هرکدام به نوعی ازخط لوله گاز محافظت میکنند:

concreat coat & slab 2.increased wall thk .1

3-burialt

4- sleeve protection

5-marker tapes

سرعت حرکت دستگاه منفذیاب روی لوله ۳۰سانتیمتر برثانیه میباشد.

سپرمحافظ سنگ. ROCK SHIELD به جهت حفاظت وجلوگیری ازآسیب دیدگی عایق لوله درمناطق سنگی ودرنقاطی که قسمتی ازخط لوله پوشش بتنی میشود نصب سپر محافظ پیرامون لوله الزامی میباشد.کلیه سرجوشهایی که باهرنوع مانع تلاقی پیداکند باید صددرصد پرتونگاری شود.

توجه:کیفیت وارزش عایقهای خطوط لوله به ترتیب اولویت به شرح زیرمیباشد:

-BITUMEN&COAL TAR&ASPHAL1

FBE&POLYETIYLENE-2

TAPE COATING(cold wrap) -3

استاندارد عایق خطوط لوله :IPS-G-TP-335&270&274&101

توجه : درجهت حفظ کیفیت وداشتن پوششی مناسب وبا چسبندگی مطلوب براساس مشخصات فنی ،لازم است ازاجرای پوشش لوله ها بجز موارد تعمیراتی ویا سطوح با متراژ خیلی کم در داخل کانال اجتناب گردد.

آماده سازی سطوح سرجوشها

Surface Preparation .1عدم وجودهرگونه Deffect مانندفرورفتگی،پاشش جوش و بایدعاری از هرگونه آلودگی مانند گریس -گردوخاک-ذرات جداشده سطحی-نمکهای حلال -روغن ویاموادقیری باشد.

۲-اجرای عملیات Blasting بامواد ساینده طبق مشخصات و هوای فشزده کمپرسور معادل 110 psi اجرای دو مورد فوق طبق استانداردهای ISO 1126 یا11124 و ASTM 4285میباشد.

۳-درجه تمیزی سطوح براساس ISO 8501انجام و Sa2.5میباشد.

۴-درزمان بلستینگ درجه حرارت سطح باید بالاتر از ۵ درجه سانتیگراد و حداقل ۳ درجه بیشتر از نقطه شبنم محیط (Dew Point)باشد و رطوبت نسبی محیط نباید از۸۵ درصد بالاتر باشد.

Humidity .5 سطوح آماده شده بایدبین ۲ تا ۴ ساعت با شرائط محیطی زیر پوشش گردد،چنانچه رطوبت نسبی بیش از۸۵ درصد باشد ۲ ساعت،اگربین ۷۰ تا۸۵ درصدباشد ۳ ساعت و اگر کمتر از۷۰ درصد باشد ۴ساعت.

توجه:طبق دستور کارفرما از عایق اجراشده تست چسبندگی و کنترل ضخامت براساس مشخصات بعمل آورده خواهدشد.

.1لوله گذاری و خاکریزی pipe lowering &back fill فراهم کردن و تامین کلیه ماشین الات و تجهیزات مورد نیاز با در نظر داشتن قطر،وزن و شرائط مسیر خط لوله از نظر شیبهای طولی و بطور کلی حصول اطمینان ازاجرای ایمن عملیات،از اهمیت ویژه ای برخوردار میباشد.

۲-پاکسازی ورگلاژ کف و دیواره کانال ازوجود هرگونه ناخالصی و مواد اضافی که باعث آسیب رسانی به عایق خواهدشد.

۳-ساخت بالشتک از خاک نرم سرند شده و بقطر ۱۰میلیمتر،فاصله هر بالشتک از یکدیگر ۵ متر و پهنای آن ۴۰سانتیمتر(فاصله لوله تاکف کانال پس ازاستقرارلوله بایدحداقل ۲۰سانتیمترباشد).

۴-درزمان لوله گذاری نباید لوله تحت تنش قرارگیرد و بافشار درکانال گذاشته شود.

گرده ماهی خط لوله چیست:

۵-درمسیرهای باشیب زیاد (بیش از۱۵درصد) و بدلیل جلوگیری از خطرآب بردگی وشسته شدن خاک روی لوله گاز و تخریب کانال لازم است با استفاده کیسه های اندود شده باقیر که محتوی بتن خشک است در فواصل حداکثر ۲۵متری وزیر تاج لوله یا همان گرده ماهی گذاشته شودتا بتوان خاک اطراف لوله درون کانال رامهاروتثبیت نمود.

۶-درنقاط تجمع آبهای زیرزمینی ویاسیل که تا ارتفاع زیرلوله یابیشتربالا آمده باشد و برای جلوگیری ازعدم تثبیت خط درکف کانال از ژئوتکستایل(Geotextile) که درواقع کارآیی وزنه های بتنى(Ston Weight) را دارد استفاده میگردد،(negative buoyancy)

گرده ماهی خط لوله چیست:

7.عملیات اجرای خاک نرم سرند شده یا ماسه باید بلافاصله پس ازاستقرارخط درکانال (برای مهارخط درموقعیت وجلوگیری ازآسیب دیدن عایق خط )انجام شود.

۸-ارتفاع گرده ماهی (تاج لوله)پس نشست کردن طبیعى بایدحداقل ۵۰سانتیمتربالاتراز سطح ROWباشد.

عبورازموانع وتقاطع ها Crossinges

۱-تقاطع های هوائی باخطوط انتقال نیرو و مخابرات ،حداقل فاصله براساس ولتاژ کابلها بترتیب زیر میباشد،کابلهای باولتاژ۲۰-۶۳-۱۳۲-۲۳۰و۴۰۰کیلو ولت بترتیب ۸ تا ۱۲ متر.

۲-حداقل فاصله پایه دکلها برای ۲۰کیلو۲۰متر وبرای ۶۳ کیلو وبالاتر۳۰ مترمیباشد،کلیه دکلهای فلزی برق تافاصله ۲۰۰ متری ازخطوط گازباید سیم ارت داشته باشند.

۳-چنانچه خط انتقال نفت وگاز درمجاورت وموازی یکدیگر قرارگیرند رعایت حداقل فاصله به شرح زیر الزامی است، تا ۲۴ اینچ ۱۰متر–از۳۰ تا ۴۰ اینچ ۱۲ متر واز ۴۲ تا ۵۶ اینچ ۱۵ متر

۴-حداقل فاصله خط لوله گاز باخط آب ۱۵مترمیباشد مشروط به عدم تداخل درحریم اختصاصی،درصور تقاطع خط گاز باخط آب (فلزی) باید آزمایش تداخل کاتدی انجام گردد.

ccw در خط لوله مخفف چیست: عملیات راه اندازی خط لوله زیر گذر رودخانه

عبوراز رودخانه های دائمی وجاری(RIVER CROSSING)

ccw در خط لوله مخفف چیست:

به ۲روش انجام میگردد

.روش اول :انحراف مسیر آب به یکطرف واجرا و کامل کردن کلیه عملیات و پوشش کامل لوله و سپس برگرداندن آب به مسیری که اجرا به اتمام رسیده وادامه عملیات تاخارج شدن ازرودخانه جهت ممانعت ازشناور شدن خط و نیز محافظت ازخط (امکان جابجائی یاآسیب به عایق وجوددارد) اجرای غلاف بتنی (Concrete Coat Weight)دورلوله طبق مشخصات انجام میگردد.CCW

روش دوم :عبورازبعضی رودخانه ها امکان پذیر نمیباشد،وباید بااحدات پل نسبت به عبور خط لوله گاز اقدام کرد.

درزمان عبورخط لوله ازرودخانه ها وقبل از اجرای CCW قطعه مورد نظر هیدرتست خواهدشد،نصب راکشیلدقبل ازاجرای CCW الزامی میباشد. بطورکلی درمحلهای عبور خط لوله ازهر نوع تقاطع بایدنصب را کشیلد انجام گردد.

مشخصات نحوه عبور خط لوله ازجاده ها واینکه جاده هاازنظردرجه اهمیت ونوع کاربری دسته بندی میشوند متفاوت میباشد(بزرگراهها-جاده های اصلی بین شهری-جاده های پرترافیک -جاده های روستایی و جاده های اختصاصى).طبق نقشه ها ودستور کار فرما برای عبور خط ازتعدادی ازجاده ها نیاز به حفر تونل وبرای تعدادی دیگرباحفاری کانال وبریدن جاده انجام میگردد.عمق کانال درتقاطع هاوبراساس نوع باری که باید تحمل کند متفاوت باخط اصلی میباشد.درتقاطع هایی که جاده برش داده میشود،نصب Bearing Slabبه اندازه عرض جاده بعلاو ه ۶متر(۳مترازهرطرف) الزامی میباشد

حفاری جهت عبورخط اززیرآب به روش HDDانجام میگردد.

عمق لوله گاز شهری: حداقل 15 متر

Horizontal Directional Driling

استفاده ازخمهای سرد یاخمهای پیش ساخته دربین خمهای مضاعف(SAG BENDS& OVER BENDS)طرفین تقاطع مجاز نخواهد بود.

حداقل فاصله ارتفاعی درمحل تلاقی خطوط لوله باهرخط دیگر ۹۰سانتیمتر میباشد (از زیر لوله گاز تاروی لوله دیگر) و نیز نصب Warning Slab و نوارخطر باید انجام گردد.اجرای عمل حفاظت عایق ازخط قدیمی تر در محل تلاقی و اصلاح و تعمیرات عایقی (درصورت آسیب دیدگی احتمالی )توسط مجری خط جدیدانجام میگردد.

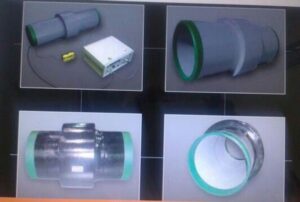

۴-نصب تاسیسات فرستنده و گیرنده توپک: Pig luncher & receiver

نصب شیرها واتصالات Valves Installation

1-درصورت عدم وجود پوشش کارخانه ای روی ولوها،اجرای پوشش درمحل کارگاه وطبق مشخصات انجام خواهد شد.کلیه شیرآلات قبل از نصب باید ازطرف بازرسی فنی آزمایش وبازرسی گردد. گریسکاری و باز وبسته کردن بصورت دستی و با گاز نیتروژن قبل ازنصب باید انجام شود، نصب شیرآلات ایستگاههای میان مسیری طبق نقشه ها و جانمائی درنقاط تعیین شده اجرا و جهت حفاظت بصورت فنس کشی محصور خواهدشد.

۲-به جهت جلوگیری از انتقال الکتریسیته مربوط به حفاظت کاتدیک (CP) ازخط به تاسیسات ،درمحل های ورودی وخروجی نصب اتصالات عایقی Insulating Coupling or Flang)اجرامیگردد،درزمان جوشکاری قطعه به خط رعایت مشخصات واصول فنی در راستای عدم آسیب رسانی از اهمیت ویژه ای برخوردارمیباشد،استفاده ازپارچه ویا گونی مرطوب جهت خنک نگهداشن قسمت عایقی قطعه ضروری میباشد.آزمایش عایق الکتریکی قبل و بعد از نصب الزامی میباشد. واردکردن هرنوع تنشی که سلامت قطعه را تهدیدکند مجاز نمیباشد.

۳-به جهت جلوگیری ازهرگونه حرکت وجابجایی خط وممانعت ازآسیب به تاسیسات ،نصب فلنج های مهارکننده (Anchor Flang)درمحلهای ورودی وخروجی خط لوله به تاسیسات اجرا میگردد. قبل از جوشکاری ونصب انکر باید احداث پیت انجام شود،حفاری پیت براساس نقشه وابعاد آن متناسب باقطرخط لوله خواهدبود،سپس شبکه های میلگرد انجام میگردد، پس ازاتمام جوشکاری واتصال انکربه خط،آزمایش هیدروتست روی بخشی که دربتن مدفون خواهدشد انجام میگردد،پس ازتکمیل کلیه مراحل اجرائى واخذ تائیدیه های لارم واتصال این بخش به خط اصلی ،عملیات بتن ریزی انجام میگردد.نصب راکشیلد دوروبه طولی که دربتن دفن میگردد الزامی است.اجرای بتن ریزی باید طی یک مرحله انجام گردد.عیاربپن حداقل ۲۵۰وبتن مسلح خواهدبود.

توجه :کلیه سرجوشها ئی که درمحل هرتقاطع ویادرون پوششهای بتنی قراردارند صددرصد پرتونگاری خواهندشد.

عبور از بزرگراه:بصورت حفرتونل براساس محاسبات فنی ومهندسی وطبق نقشه تائیدشده واخذ مجوز ازمرجع ذیصلاح انجام میگردد،حفاری به روش PIPE JACKINGاجرا میگردد.پس ازتائید حفاری تونل باید غلاف فلزی درداخل تونل نصب گردد،قطرغلاف بایدطبق اندازه داده شده درنقشه ها انتخاب وعاری از هرگونه برجستگی یا فرورفتگی باشدو باید نسبت به نفوذ آب کاملا عایق باشد،درمرحله بعدی بایدنصب مقره ها Insulator با فواصل مشخص دورلوله انجام شود و بارعایت مسائل و نکات ایمنی خط لوله گاز وفنی نسبت به قراردادن لوله به درون غلاف اقدام گردد،پس ازاستقرارلوله در درون غلاف(Casing)بایددرپوشهای لاستیکی انتهای آن (END SEAL)نصب وباتسمه های S.Sمحکم گردند،لوله های هواکش پس ازکامل شدن تقاطع طبق نقشه اجرامیگردد و آزمایش مربوط به عایق الکتریکی جهت اطینان ازسلامت عایق خط انجام میگردد.

عمق لوله گاز شهری: حداقل 15 متر

آزمایشات هیدرواستاتیک خط لوله:(Hydrosjatic Pressure testes).

کلیات:ارائه جزء به جزء آزمایشات به کارفرما ۱۴روزقبل ازاجرای تست،فراهم کزن کلیه ماشین آلات وتجهیزات متناسب باعملیات شامل مخازن آب-پمپهای تزریق آب وفشار-اتصالات -انواع فشار سنجها -حرارت سنجها-کمپرسور-دستگاههای اثبات-توپک هاوبطورکلی هرآنچه که پیش نیاز عملیات است ،اعمال تمهیدات لازم درخصوص مسائل ایمنی وکلاHSE ،انجام نصب تله های موقت.قطعه بندی خط طبق مشحصات وشرائط مسیر،تامین آب موردنیاز ،مجوز استفاده ازآب (آنالیزشیمیائی)

برنامه اجرائی :Executive progres

ا-پس ازنصب هدرهای موقت واتمام عملیات اجرائی خط وبه جهت پاکسازی کردن داخل لوله ازهرگونه ناخالصی و مواد زائد جا مانده در زمان اجرا،نسبت به ارسال پیگ تمیزکننده (Cleaning pig) اقدام خواهد شد.سرعت حرکت پیگ نباید کمتر از ۱/۲ و بیشتر از ۲/۵ متر برثانیه باشد.

جهت اجرای عملیات هیدروتست از دو روش زیر استفاده میشود.

۱-بافشارمعادل ۱/۵برابرفشارطراحی وطبق استاندارد.

۲-بافشارحداکثری high levelکه حاشیه امنی جهت حصول اطمینان از عدم وجود هرگونه اشکال و روشی تاثیرگذار و مطمئن برای پاکسازی حداکثرى عیوب میباشد.

تعریف پیگ:Pipe line inspection gauge

به تجهیزاتی گفته میشود که درطرحهای مختلف جهت اهداف گوناگون تولید و عمدتا در خطوط انتقال گاز و نفت و فراورده های نفتی و آب استتفاده میگردد.

۱-اهداف پیگرانی

۱-۱-بازرسی و کنترل خطوط انتقال درزمان اجرا وبهره برداری درجهت حصول اطمینان ازسلامت وتثبیت کیفیت خطوط

۱-۲-بدلیل وجودآلاینده هادرگاز وفراورده های نفتی وسایرموادزائدازجمله رطوبت -دی اکسیدکربن- سولفورهیدروژن-اسیدها وشن و ماسه وته نشینی درلوله وایجادرسوب وپیل های خوردگی که بعضا باعث گرفتگی و تنگی مسیر عبورسیال میگردند و منتج به افت فشار و بهم خوردن سیستم و تنظیمات و درنتیجه تحمیل ضرر و زیان خواهند شد،جهت جلوگیری از بروز موارد بالا ضرورت استفاده از پیگ را اجتناب ناپذیر میکند.

۱-۳-باتوجه به کارآئی پیگها،درصورت استفاده اصولی و بجا کمک مؤثری به طول عمر مفید خطوط و روشی درجهت تداوم کارکرد خطوط میباشد.

دسته بندی پیگ ها Pigs categorize

الف:معمولی وسرویس دهنده ،

1 -(Cleaning pig(Scraper که برای پاکسازی هر گونه مواد زائد درون لوله کاربرددارد.

۲-(Gauging pig(Caliper که برای اندازه گیری داخل لوله به جهت حصول اطمینان ازعدم آسیب دیدگی شامل لهیدگی ،نفوذ اضافی پاس ریشه ،فرورفتگی ونیز صحت خمهای اجراشده.بکار میبرند،برای پیگ اندازه صفحه ای مدور ازجنس آلومینیم و در ضخامتهای مختلف نصب میگردد،تا قطر۴ اینچ ضخافت ۳میلیمتر،از۶تا ۱۲ اینج ضخامت ۶ میلیمتر و از۱۴ اینچ به بالا به ضخامت ۱۲ میلیمتر،قطرصفحه برابربا ۹۵ درصد قطر داخلی ضخیم ترین لوله مصرف شده درخط میباشد.

۳-Flooding pig برای پرکردن خط با آب بکاربرده میشود.

۴-Dewatering pigبرای تخلیه آب درون خط پس ازهیدروتست و خشک کردن استفاده می شود،پیگ های نامبرده شده بالا ازپیگهای قابل استفاده درزمان اجرا Constructionهستند.

باتوجه به شرائط مسیرخط لوله درنفاط تقاطع هاونقاط رىسک پذیراز لوله باضخامت بیشتر استفاده میگردد.

ب-پیگهای ژله ای Jelly pigs

جهت Wax Removal &Line Cleaning &Corrosion inhibitation وهمچنین برای تغییر کاربری خطوط چندفازه Separation of Productاستفاده میشود.

ج-پیگهای هوشمند Itelligent Pigs

شامل

Magnetic Flux Leakage-1 جهت اندازه گیری انواع خوردگی ،حفره ها، ترک وفرورفتگی و ضخامت لوله

2-التراسونیک Ultrasonic جهت اندازه گیری ترک ،Dent،وکنترل خوردگی بابکارگیری تکنولوژی مدرن NDTوضخامت جداره لوله.

3- Transverse field inspection وردیف ۴-Geometric inspection tools ردیفهای ۳و۲در زمان بهره برداری کاربری دارند.

انجام عملیات هیدروتست صرفادرراستای حصول اطمينان از صحت وسلامت کلیه متریال و اتصالات و شیر آلات و کلا اجزاء تشکیل دهنده یک خط لوله و نیز کلیه جوشهای انجام شده اجرا میگردد،و بنوعی تائید کننده و گارانتی تمام موارد و بخشهای دخیل دراحداث خط لوله ازجمله طراحی ،خرید متریال ،مدیریت اجرا و مجری عملیات و…میباشد.بنابراین دقت و توجه ویژه ای برای اجرای هرچه بهتر و کیفیت مطلوب آزمایشات هیدروتست باید انجام و اعمال گردد.اجرای عملیات هیدروتست طبق IGS-C-PL-100 انجام میگردد.

مهم#جهت امکان عبور پیگ برای عملیات مختلف باید دقت لازم درخصوص تامین و خرید متریال ازجمله شیرآلات و سه راهیها و فلنج بکاربرده شود که از نظر قطرداخلی برابر باقطر داخلی خط لوله باشد.

اسلب گذاری لوله گاز: قرار دادن قطعات باسلب بتونی بر کانال های لوله ها برای جلوگیری از خطرات

برنامه اجرائی :Executive progres

ا-پس ازنصب هدرهای موقت واتمام عملیات اجرائی خط وبه جهت پاکسازی کردن داخل لوله از هرگونه ناخالصی و مواد زائد جامانده درزمان اجرا،نسبت به ارسال پیگ تمیزکننده (Cleaning pig) اقدام خواهد شد.سرعت حرکت پیگ نبایدکمتراز۱/۲ وبیشتراز۲/۵متر بر ثانیه باشد. پس از اتمام ماموریت پیگ تمیزکننده و خارج کردن آن از تله موقت تعبیه شده در انتهای section نسبت به ارسال پیگ اندازه اقدام میگردد.

۲-پیگ اندازه Gauging pig(caliper پس ازپاکسازی درونی خط و در جهت مطمئن شدن از یکنواخت بودن قطر داخلی و عاری بودن ازهرگونه DEFECT ارسال پیگ انجام میشود،صحت یا عدم صحت عملیات این مرحله از مقدار تخریب لبه های صفحه اندازه و طبق مشخصات تعیین میگردد.

۳-تزریق آب به خط بوسیله Flooding water pig قبل از ارسال پیگ حجمی معادل ۴۰۰ تا۵۰۰ متر از طول خط ار آب پرشده و سپس باتوپک پرکننده بافشار پمپ تزریق آب تمام قطعه موردآزمایش را از آب پرنموده بطوریکه دبی آب خروجی پمپ به مقداری باشد که توپک باسرعت ۱۰ تا ۱۵متر دردقیقه قادربه حرکت باشد.آبگیری بایدحتی المقدوردر low pohnt انجام شود.حجم آبی که جلو پیگ است به تناسب اختلاف ارتفاع قطعه متغیر است بطوریکه فشارجلوی پیگ از۲ بار کمتر نباشد(جهت کنترل سرعت پیگ)

توجه دمای آب درزمان آبگیری نباید از ۲درجه سانتیگراد کمتر باشد،آب تزریق شده جلوی پیگ باعث حرکت راحت تر پیگ و جلوگیرى از سوختگی و سایش بشقابکهای لاستیکی نصب شده روی پیگ میگردد.

۴-آزمایش عدم وجودهوا:وجود هوا در خط باعث بروز اختلال دراجرای آزمایش میشود و بایدازعدم وجود هوا اطمینان حاصل گردد،این آزمایش قبل از تست مقاومت و طبق فرمول و مشخصات انجام میشود.

۵-آزمایش مقاومت:به ۲روش انجام میگردد،۱-روش سیکلی cycle test این روش برای لوله های ERW از قطر۲۰ اینچ و کمتر استفاده میشود،دراین روش خط بنحوی تقسیم بندی میگردد که فشار در low point معادل ۹۰درصد تنش تسلیم لوله با کمترین ضخامت موجود در قطعه و یا ۱/۵برابر فشار طراحی )هرکدام کمترشد)ودر high point ضریبی ازفشار طراحی براساس class location باشد.پس از رسىدن به فشار به حد فشار تست ،خط به مدت ۳۰ دقیقه دراي فشار نگهداشته و سپس به نصف تقلیل داده خواهد شد، مجدد افشار را به حد فشار تست بالابرده می شود(۲بارتکرار) و اگر مشکلی پیش نیامد آزمایش تائید است .

6-روش تسلیم yield test برای لوله های SAW با قطر ۲۴ اىنچ و بیشتر ،و فشار در low point هر قطعه باید۱۱۰درصد تنش تسلیم و در high point حداقل ۹۵ درصدتنش تسلیم براساس کمترین ضخامت درآن قطعه باشد،پس از رسیدن فشار به ۵۰درصد فشار تست تغییرات فشار حاصله از مقدارآب اضافه شده تاحد فشار آزمایش طبق فرم نمودار ثبت و خط برای ۴ساعت در فشارتست باقى میماند اگر دراین مدت افت فشارتست درحد ۱بارباشد با اضافه کزن آب فشار را افزایش واگر بیش ار۱ باراضافه فشار بود مقداری آب تخلیه و با ثبت فشار طبق ارقام داده شده عملیات قابل قبول میباشد .

۷-یکنواخت سازی :پس از تائید آزمایشات عدم وجود هوا ومقاومت و کاهش یکنواختی فشار و حرارت کنترل میگردد و مدت زمان دوره یکنواختی بستگى به اختلاف آب در داخل خط و دمای محیط دارد،جهت یکنواخت شدن فشار خط و حرارت برای مدت ۳روز تحت نظر خواهد بود ثبت دما و فشار توسط دستگاههای ثبات و حداقل یکبار قرائت فشار و دماى خط در ۲۴ ساعت در طول زمان؛ زمان آزمایش یکنواختی ضروری است.

8-تخلیه وخشک کردن خط Dewatering

پس ازتائید آزمایش نشتی Leakage test نسبت به تخلیه آب درون لوله اقدام میگردد،چنانچه خط برای مدت طولانی مورد بهره برداری قرارنگیرد باید با تزریق گازنیتروژن و یادیگر گازهای بی اثر با فشاریک کیلوگرم برسانتی مترمربع و تا زمان بهره برداری حفاظت و نگهداری میگردد.

روشهای خشک کردن خط DRYING از آنجائیکه آب درون لوله بویژه درخطوط باطول زیاد و low point ها کاملا تخلیه نخواهد شد از روشهای زیر جهت خشک کردن استفاده میشود،۱-تزریق متانول۲-روش خلاء ۳-تزریق گازگرم ۴-هوای خشک ۵-گازنیتروژن توسط Foam pig پس از تائید آزمایشات هیدروتست ،اجرای جوشکاری نقاط TIE INدرجهت دوختن ویکپارچه کردن خط لوله انجام خواهدشد.

توجه:حداکثر طول قطعات یک خط لوله که جهت هیدروتست به قطعات کوچکتر تقسیم میگردد و با در نظر گرفتن اختلاف ارتفاع و شرائط مسیر خط حدود۲۰کیلومتر میباشد.

توجه: فاصله بین اجرای هر Bend روی لوله مستقیم معادل ۶فوت برای خطوط تا۲۰ اینچ وبرای لوله های بزرگتر معادل ۳ برابر OD میباشد حداکثر انحراف درطول لوله،برای لوله های تا قطر۴ اینچ به مقدار ۴میلیمىتر،برای۶ اینچ به مقدار۶ میلیمتر،برای لوله های ۸تا۱۲ اینچ به مقدار۱۰ میلیمتر،برای لوله های ۱۴ تا ۲۰اینچ به مقدار۱۴ میلیمتر،برای لوله های ۲۴تا۳۶ اینچ به مقدار ۱۶میلیمتر وبرای بالاتراز۳۶ اینچ به مقدار۲۰میلیمتر.فاصله انشعابات روی خطوط اصلی گازنبایداز۲برابرمتوسط قطرانشعاب کمتر باشد،هرگاه فاصله دو انشعاب از۱/۳کمترباشدباید پد تقویتی اجرا شود. واحد ردیف تراکم:به تراکم انسانی و ساختمانی در محدوده خطوط انتقال گازبطول ۱۶۵۰متروعرض ۴۰۰متر(۲۰۰مترازطرفین محورخط لوله)اطلاق میگردد.مقدار درصد پرتو نگاری درنقاط واحدتراکم وLocation class به ترتیب زیر میباشد،کلاس یک،۱۰درصد،کلاس دو،۱۵درصد ،کلاس سه،۴۰درصد، وکلاس چهار،۷۵درصد،

موارد تکمیلی:عملیات تنش زدائی برای ضخامت بیش از۱/۲۵ اینچ ازلوله های کربن استیل معمولی الزامی میباشد،همچنین طبق ASME BVPبخش VIIIبرای متریال کربن حاوی بیش از0.33درصد یامعادل کربن 0.65درصدوحاوی کرم و۱/۴منگنز وبدلیل سرعت زیاد درسرد شدن جوشهای این نوع فولاد توصیه به تنش زدائی دارد.

اسلب گذاری لوله گاز: قرار دادن قطعات باسلب بتونی بر کانال های لوله ها برای جلوگیری از خطرات

حفاظت کاتدیک:Cathodic protection

اولین روش حفاظت خطوط لوله دربرابر خوردگی اجرای پوشش عایقی سطوح لوله ها میباشد،درصورت اعمال پوشش اصولی وبدون نقص روی خطوط لوله گاز نیاز به حفاظت کاتدیک را کمرنگ خواهدکرد،سرجوشها ،درزهای طولی لوله و محل جوشکاری لوله های اسپیرال محل های آسیب پذیر در برابر خوردگی میباشند(دراین نقاط بدلیل برجستگی های محل جوشها ضخامت عایق کمتراز سطح لوله ها است).دونوع خوردگی وجوددارد،شیمیائی و الکتروشیمیائی.

خطوط لوله به دو روش جنرال حفاظت میگردد،۱-روش جریان مستقیم (DC)که توسط Rectifierانجام میگردد.

۲-روش آند فداشونده

فعل و انفعالات الکتروشیمیائی درآند تولید الکترون و در کاتد مصرف الکترون دارد و یکی از روشهای جلوگیری ازخوردگی میباشد،نقاط آندی وکاتدی درفرآیند خوردگی لوله های دفنی وجود دارد که با انتقال جریان الکتریسیته ازمحیطهای آندی ازفلز به نقاط پیرامون ،خوردگی اتفاق می افتد و در محیطهای کاتدی که جریان ازمحیط اطراف به فلز میرسد خوردگی صورت نمیگیرد. برای اجرای حفاظت باید به موارد زیرتوجه گردد۱-اندازه گیری مقاومت زمین ۲-بسترآندی وایستگاه حفاظت۳-نظارت برسیستمC.P

پوشش محافظ داخل لوله:Lining ازروشهای محافظت ازسطوح داخلی لوله است که بامواد مختلف ومتناسب بانوع سیال و در جهت جلوگیری ازخوردگی وکمترشدن اصطکاک وسایش داخل لوله اجرا می گردد.

روش عمومی الکتروشیمیائى CPبه شرح زیر:pipe to soil potentials & surface potentials (cell-to-cell. &soil resistivity measurement ASME B31G

حداکثرفاصله نصب شیرآلات LBVبراساس کلاس خطوط گاز۱-کلاس یک ،۳۲کیلومتر. ۲-کلاس دو ،۲۴کیلومتر ۳-کلاس سه ،۱۶کیلومتر ۴- کلاس چهار،۱۲ کیلومتر

نصب علائم ومارکرها درتقاطعها، طول مسیرخط لوله ومحدوده تاسیسات ، نقاط دارای ریسک ،نقاطی که خط لوله تغییرمسیر میدهد.روی مارکرها مشخصات خط شامل نوع فراورده،کیلومترونام بهره بردار ……درج خواهدشد.

تاسیسات ارسال ودریافت توپک:pig luncher & receiver units این تاسیسات برای خطوط لوله خشکی و دریائی وازسایز ۴تا ۵۶ اینچ وبرای سیالهای گازی ،هیدروکربن ها وسایر سیالها وبرای اهداف مختلفی احداث میگردد.

توجه :حداکثر Dent مجازمعادل ۲درصد قطراسمی لوله میباشداین عیب نباید Sharp باشد.هرگونه Defect روی سیم طولی لوله که باعث کاهش ضخامت شودمجاز نمیباشد.

سیکل مراحل ساخت خط لوله : ۱-طراحی ۲-اجرا وساخت ۳- راه اندازی ۴-نگهداری ۵-مرمت واصلاح۶- مدرک سازی SCADA supervisory control and data aquisition سیستم کنترل سطح بالا وجمع آوری داده ها سیستمی نرم افزاری و سخت افزاری است که ازطریق آن میتوان وضعیت وعملکرد یک پلنت صنعتی را مانیتوروکنترل نمود.عموما جهت کنترل و نظارت برفرآیند و در محدوده ای وسیع و از راه دور استفاده میشود بسترهای مختك مخابراتی شامل لینکهای رادیوئى و ماهواره ای ،فیبرنوری ،شبکه ارتباطی و خطوط تلفن برای این منظور کاربرد فراوان دارند.

نظرات بسته شده اند.