شبیه سازی راکتور فشاربالا پلی اتیلن سبک

راکتور فشاربالا پلی اتیلن سبک – ارائه: مهندس رایگان-دکتر عابدینی

چکیده

با توجه به اهمیت شبیه سازی فرآیند های صنعتی در این مقاله به شبیه سازی راکتور فشار بالای پلی اتین سبک پرداخته ایم.در ابتدا مکانیسم حاکم بر واکنش پلیمریزاسیون رادیکالی اتین و روش های تولید این پلیمر مختصرا شرح داده می شود سپس مدل ریاضی حاکم بر راکتور لوله ای تولید پلی اتین سبک با استفاده از روش ممان ها بسط داده می شود.

بعد از این با حل دستگاه معادلات دیفرانسیل توسط نرم افزار متلب به مقایسه نتایج شبیه سازی با نتایج راکتور واقعی پرداخته ایم.

نتایج مدل تطبیق خوبی با نتایج واقعی نشان داد و این بیان گر این اسن که مدل ابراز مناسبی جهت بررسی و بهینه سازی فرایند راکتور صنعتی مورد مطالعه می باشد.

کلمات کلیدی

شبیه سازی؛ پلیمریزاسیون رادیکالی؛ پلی اتین سبک؛ راکتور لوله ای؛ جریان قالبی

نکات برجسته پژوهش

بسط مدل ریاضی مناسب جهت شبیه سازی فرایند پلیمریزاسیون رادیکالی پلی اتین در راکتور لوله ای

تطبیق خوب نتایج مدل با نتایج راکتور صنعتی

مقدمه

پلی اتین سبک یکی از پلیمر های پر کاربرد در صنایع مختلف می باشد.ویژگی منحصر به فرد پلی اتین سبک نسبت به دیگر پلیمر های اتین حضور شاخه های زنجیر بلند در طول ملکول این پلیمر می باشد.این شاخه های بلند به دلیل مکانیسم پلیمر یزاسیون رادیکالی اتین در فشار بالا (3000 تا 2500) تشکیل شده و باعث می شوند این پلیمر رفتار ژئولوژیکی متفاوتی در میدان های برشی و کششی ارائه کند.

پلی اتین سبک در دو نوع راکتور آتوکلاو و راکتور لوله ای تولید می شود.امروزه بیشتر از راکتور های لوله ای جهت پلیمریزاسیون اتین در فشار بالا استفاده می شود. این راکتور ها لوله های مارپیج مانند ژاکت شده ای با طول بسیار زیاد (1000 تا 2000 متر ) و نسبت طول به قطر بسیار بالایی هستند. واکنش پلیمرازسیون رادیکالی اتین در فشار بالا به شدت گرما زا است و این گرمای آزاد شده توسط واکنش؛به وسیله سیال جاری در ژاکت راکتور جدا می شود.این جداسازی حرارت باعث می شود که واکنش غیر هم دما باشد.

در مباحث طراحی یک راکتور همواره تعیین شرایط عملیاتی بهینه برای رسیدن به بهترین خواص محصول و بالاترین درصد تبدیل ممکن در یک راکتور با ابعاد ثابت یکی از ضضروی ترین جنبه هایی می باشد که توسط مهندسین مورد مطالعه قرار می گیرد. و طراحی یک مدل ریاضی مناسب جهت توصیف راکتور یکی ا ز بهترین شیوه های مطالعه در این ضمینه می باشد در اینجا ما با استفاده از روش جریان قالبی یک راکتور لوله ای تولید پلی اتین سبک در مقیاس صنعتی را شبیه سازی کرده ایم.

موازنه جرم؛ انرژی وحرکت

در مدلی که در ادامه شرح می دهیم فرضیات زیر در نظر گرفته شده است:

🔹جریان قالبی و عدم حضور اختاط محوری

🔹 جریان یک فازی می باشد و شرایط پایدار در ارتباط با موازنه های جرم؛حرکت و انرژي حاکم ست

🔹 ضریب کارایی شروع کننده ثابت می باشد و همین طور واکنش تحت کنترل نفوذ نمی باشد

🔹 برای بیان موازنه جرم در راکتور باید معادلات موازنه جرم برای تمام اجزا موجود در راکتور که در واکنش شرکت می کنند بیان شود.

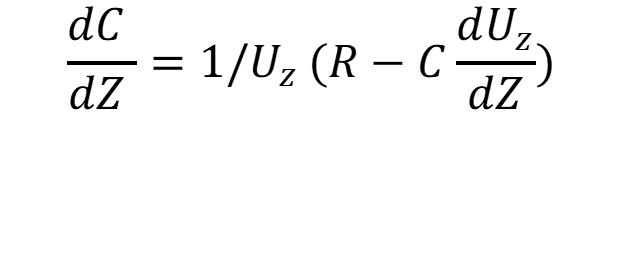

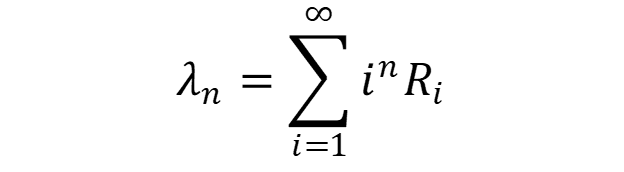

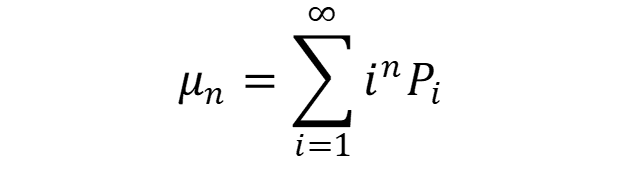

در معادله بالا C بیان گر غلظت اجرای واکنش ؛R سرعت انجام واکنش؛ Uz سرعت در راستای محوری و Z فاصله محوری می باشد.با استفاده از معادله و معادلات سرعت تولید و مصرف مواد شرکت کننده در. واکنش می توان موازنهن جرم را برای یک اجزا موجود در راکتور به دست آورد. اگر بخواهیم موازنه جرم را برای تک تک رادیکال ها و پلیمر های موجود در راکتور. بنویسیم به تعداد زیادی معامله برخواهیم خورد؛ که حل همزمان آنها بسیار سخت می باشد. لذا روش عمومی که پیشنهاد شده است؛روش ممانها می باشد.اگر به ترتیب ممانهای Nام رادیکال زنده و پلیمر مرده را به صورت مقابل تعریف کنیم:

در این معادلات λn بیانگر ممان nام رادیکال و μn بیانگر ممان nام پلیمر می باشد.

حال می توانیم با اسفاده از این تعارف و معدلات مربوط به موازنه جرم مولکول های رادیکال و پلیمر در راکتور ؛معادلات دیفرانسیل بیان کننده موازنه ممان ها در راکتور را به دست آوریم؛اگر در معدلات ممانی که از این روش به دست می آید دقت کنیم همواره ممان nام به ممان n+1 ام وابسته می باشد و این وابستگی در محاسبات مربوط به معادلات ممانها مشکل ساز خواهد بود.بنابراین برای حل این مشکل ما از روش لی و موارانو استفاده می کنیم.

آنها فرض کردند که μ1+ λ1 = μ1 و μ2+ λ2 = μ2 با استفاده از این فرضیه متوجه که جمع توابع سرعت ممان های پلیمر و رادیکال هم مرتبه با هم یعنی به عنوان مثال {(R λ1 )+(R μ1 )} و همینطور {(R λ2 )+(R μ2 )} فقط به ممان های صفرم و اول رادیکال های زنده یعنی λ0 و λ1 وابسته می باشند و بدین ترتیب مشکل دستگاه معادلات دیفرانسیل برطرف می شود. برای ساده سازی معدلات پارامتر طول بی بعد را به صورت نسبت. فاصله محوری از ابتدای راکتور (Z) به طول کلی راکتور (L) تعریف می کنیم. و با X نشان می دهیم. معادلات ممان ها با ورود پارامتر طول بی بعد و با استفاده از روش. لی و مواارانو به صورتی که در ادامه می آید بیان می شوند:

دیگر معادلات دیفرانسیلی مدل با توجه به معادله سرعت واکنشگرها و همینطور تعریف طول بی بعد به صورتی که در ادامه آورده ایم می باشند.

در معادلات بالا f ضریب کارایی شروع کننده؛ y درصد تبدیل؛ I غلظت شروع کننده؛ M غلظت منومر؛ S غلظت عامل انتقال زنجیر CSCB زنجیر شاخه کوتاه و CLCB زنجیر شاخه بلند می باشد.

همانطور که در معادلات مدل مشاهده می شود. ترم dUz/dx در تمام معادلات وجود دارد که در اینجا رابطه dUz/dx را با استفاده از تعریف ضریب کاهش حجم در سیستم های پلیمریزاسیون و مشتق گیری از این رابطه میتوانیم رابطه مربوط dUz/dx را بدست اوریم و سپس dε/dx را می توان با اسفاده از قضیه پیچش بدست آورد و در نهایت dUz/dx به صورت زیر به دست می آید.

حال باید dT/dx یعنی همان رابطه پروفایل دمایی راکتور را بدست بیاوریم.برای مدل کردن شرایط غیر همدما باید معادله موازنه انرژی را نیز به معادلات قبلی اضافه کرد .با استفاده از معادله موازنه انرژی در مختصات اسنوانه ای می توان پروفایل دمایی راکتور را به صورت زیر نوشت:

درمعادله بالا T دمای مخلوط واکنش ؛ ρ دانسیته؛ Cv ظرفیت گرمایی؛ Hρ گرمای واکنش انتشار؛ U ضریب کلی انتقال حرارت؛ r شعاع و Tj دمای سیال خنک کننده می باشد.

شبیه سازی و مقایسه نتایج با نتایج راکتور واقعی

دراین مقاله راکتور لوله ای پلیمریزاسیون فشار بالای اتین پتروشیمی لاله جهت شبیه سازی ایتفاده می شود. در پتروشیمی لاله پلیمریزاسیون اتین در راکتور لوله ای در فشار تقریبی 2700 بار و در. دمای بین 165 تا 295 درجه سانتیگراد؛ با توجه به گرید محصول تولید شده رخ می دهد.این پلیمریزاسیون در چهار ناحیه راکتور انجام می شود. و هر ناحیه به یک ورودی تزریق آغازگر مجهز شده است .برای گرید های مختلف ؛ترکیب های مختلفی از دما و آغازگر انتخاب می شود و مقادیر متفاوتی از غامل انتقال زنجیر(پروپان و یا پروپیلن) باید اضافه شود. راکتور لوله ای شامل 229 تیوپ است که 1 تا 229 شماره گذاری شده اند.تمام تیوپها به یک ژاکت برای خنک سازی و گرم کردن مجهز شده اند.

قطر داخلی تیوپ 76 میلی متر و قطر خارجی آن 154 میلی متر است.ژاکت آن نیز دارای قطر داخلی 230 میلی متر است. رآکتور کاملا ایزوله شده است.جنس تیوپها از آلیاژ خاصی از فولاد ساخته شده است.رآکتور به پنج قسمت اصلی تقسیم می شود. که در ادامه هر یک از این بخش ها به اختصار شرح داده می شوند.

پیش گرمکن: 345 متر طول دارد و توسط بخار فشار بالای اشباع گرم می شود.

قسمت 1 راکتور (زون1):960 کتر طول دارد و به وسیله اب داغ خنک می شود.

قسمت2 راکتور (زون2)615 متر طول دارد و به وسله آب داغ خنک می شود.

قسمت3 راکتور(زون3)600 متر طول دارد و به وسیله آب داغ خنک میشود.

قسمت 4راکتور (زون4):تقریبا 720 متر طول دارد و به وسله آب داغ خنک می شود.

داده های واقعی راکتور جهت انجام شبیه سازی با استفاده از مدل شرح داده شده است.

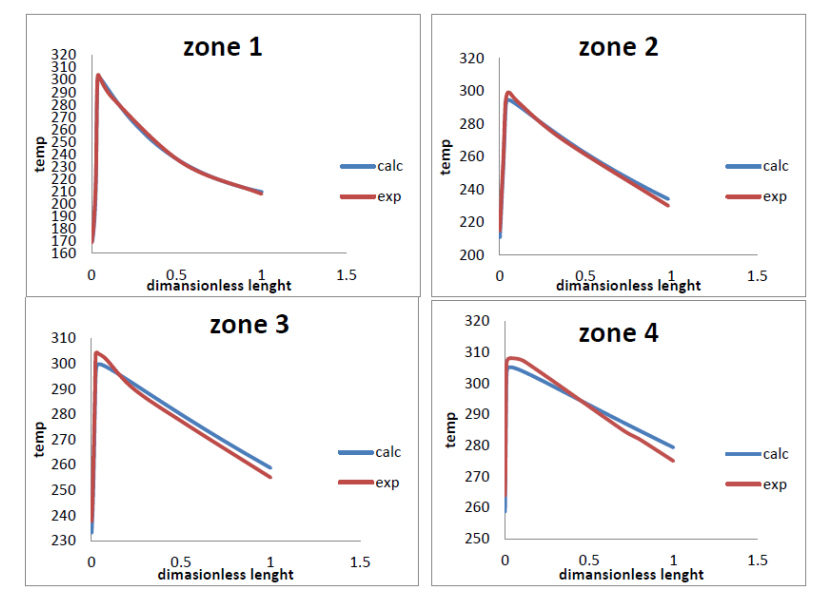

درشکل زیر پیش بینی های مدل در مورد پروفایل دمایی. راکتور در 4 زون مختلف با نتایج راکتور صنعتی مقایسه شده است.

همان طور که در شکل می بینیم؛ پیش بینی مدل پروفایل دمای راکتور از دقت قابل قبولی برخوردار می باشد .و با توجه به اینکه دما مهم ترین پارامتر کنترلی جهت رفتار راکتور و تعیین خواص محصول می باشد.لذا پیش بینی صحیح پروفایل دما میتواند اهمیت بسیار بالایی داشته باشد.پارامتر بعدی که به بررسی آن می پرادزیم در صد تبدیل است.درصد تبپیل نقش بسیار تعیین کننده ای در تعیین خواص محصول نهایی وهمینطور بهینه بودن فرایند دارد.در راکتور صنعتی مورد بررسی ما درصد تبدیل نهایی 33٪ می باشد. و مقدار نهایی که مدل پیش بینی کرده 32٪ است.مشاهده می شود که در مورد درصد تبدیل هم پیش بینی نسبتا خوبی انجام شده است.

نتیجه گیری:

با توجه به دقت خوب مدل در پیش بینی رفتار راکتور واقعی؛ لذا مدل شرح داده شده. می تواند ابراز مناسبی جهت شبیه سازی فرایند راکتور صنعتی و همینطور بهینه سازی فرایند مورد نظر باشد. همانطور که می دانیم مدل فرایند های صنعتی بهترین روش جهت پیش بینی تاثیر. تغییرات اعمالی فرآیند بر خواص محصول نهایی می باشد. وبا توجه به درستی پیش بینی های مدل بسط داده شده. در اینجا لذا این مدل می تواند به عنوان ابزار مناسبی جهت پیش بینی فرآیند راکتور مورد نظر استفاده شود.

نظرات بسته شده اند.