ترک برداشتن ناشی از خوردگی تنشی SCC فولاد کربنی در محیط آمونیاک

چکیده:

از نیمه دوم سالهای 1920 گرازش هایی در امریکا منتشر شد؛که در برخی مزارغ تعدادی از مخازن سیار آمونیاک مایع تحت فشار؛ منفجر شدند.با نمومه برداری از مخازن آشیب دیده؛مشخص شد که همه آنها دارای ترک های ناشی از خوردگی تنشی scc بودند.برای رخداد scc حداقل دو مقوله تنش و خوردگی لازم است. تنش به تنهایی؛معمولا اثرتی نظیر خزش؛خشتگی و گسیختگی به همراه دارد و خوردگی به تنهایی ؛هم به واکنش انحلالی منتهی می شود.

ما ترکیب این دو اگر با شرایط دیگری همراه شود می تواند اثر فاجعه بار داشته باشد.عوامل مهم در scc عبارتند از درجه حرارت؛ترکیب محلول خورنده؛ترکیب شیمیایی و ساختار متالورژیکی فلز. در scc هر دو نوع ترک بین دانه ای intergranular ومیان دانه ای transannular رخ می دهد. فولاد های ساده کربنی گرچه در مقابل خوردگی عمومی ضغیف تر از فولاد های زنگ نزن هستند.

اما در برابر scc از فولاد های زنگ نزن مقاوم ترند. به عنوان اصل کلی ؛فولاد های کربنی و کم آلیاژي با استحکام کمتر در قبال scc نسبت به فولاد های با استکام بیشتر مقاوم ترند. با افزایش سختی و استحکام؛ فولاد به ترک خوردن مستعد تر می شود. یکی از روش های معمول برای کاهش سختی در مخازن جوش شده ؛استفاده از عملیات حرارتی پس گرمایش pwht بعد جوشکاری است.

scc فولاد کربنی در محیط آمونیاک مایع؛در درجه اول به میزان ناخالصی اکسیژن بستگی دارد. در غیاب اکسیژن اصولا احتمال وقوع scc در محیط آمونیاک منتفی می گردد. افزون مقادیر کوچکی از آب اثر محافظ دارد و اغلب از رخداد scc در این محیط ممانعت میکند. این بررسی بر خوردگی تنشی فولاد های کربنی ؛ مخازن دخیره کروی تحت فشار ثابت spherical tanks مخازن متحرک nurse tanks و مخازن دخیره کم فشار دو جداره و روش های ممانعت از آن متمرکز است.

واژه های کلیدی

ترک خوردگی تنشی scc؛ آمونیاک مایع ammonia anhydrous فولاد کربنی؛ اکسیژن محلول؛ اثر آب؛ مقاومت کششی فولاد

مقدمه

خوردگی تنشی آمونیاک علاوه بر فولاد کربنی در مس روی و آلیاژهای مس هم رخ میدهد در کاربرد واشرها bearings و رینگهای پیستون پمپ ها و کمپرسور هایی که در محیط آمونیاک کار میکنند؛ باید کنش آمونیاک با مصالح فوق را در نظر گرفت.

اما چون به علت های اقتصادی ؛ظروف نگهداری آمونیاک مایع تحت فشار یا فوق سرد ؛از فولادهای کربنی ساخته میشود؛ مقوله ترک خوردگی تنشی فولادهای کربنی در محیط آمونیاک مایع از اهمیت ویژهای برخوردار شده است .

عدم توجه به مکانیزم و دلایل این نوع خوردگی می تواند سبب حوادث فاجعه بار شود .در عین حال با کنترل چند مقوله ساده؛ مخازن فولاد کربنی برای زمانهای طولانی و کاهشی بیش از ۳۰ سال به خوبی بهره برداری شدهاند. مقاله پیش رو حاصل ترکیب و و ترجمه از چندین منبع است و گاهی در یک جمله از اطلاعات چند منبع مختلف استفاده شده است؛ برای ممانعت از ارجاع پی در پی به منابع ؛اسامی آنها در انتهای مقاله آمده است.

این مقاله بر خوردگی تنشی فولاد کربنی در محیط آمونیاک مایع متمرکز است و قرار نیست که به طور مفصل ؛به توضیح و تشریح نظریه ی scc پرداخته شود. فرض بر این است که خوانندگان با مقولهscc آشنایی کافی دارند. اما برای ورود به مطلب” در مورد آن دسته از نکات عمومی در بحث خوردگی تنشی آمونیاکی روی فولادهای کربنی مطرح است توضیح مختصری داده میشود.

ترک خوردن ناشی از خوردگی توام با تنش stress corrosion cracking

scc نتیجه تأثیر هم زمان تنش های کششی و محیط خورنده” روی آلیاژها است. در scc فلز یا آلیاژ تقریباً خورده نمی شود اما ترکهای ریزی درون آن به وجود میآید و رشد میکند. قدیمی ترین گزارش های scc مربوط به ترک خوردن فصلی season cracking پوکه های برنجی فشنگ های نظامی؛ در اوقات بارانی جنگ جهانی اول و تردی بازی caustic embrittlement فولاد است ؛که در لوکوموتیوهای بخاری اولیه رخ میداد .

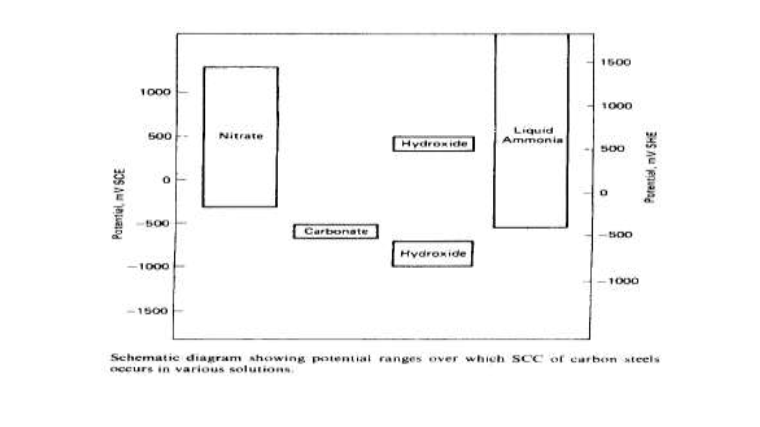

برای رخ داد scc حداقل به دو مقوله جداگانه تنش و و خوردگی نیاز است. به تنهایی معمولاً اثراتی نظیر خزش؛ خستگی و گسیختگی ایجاد میکند و خوردگی تنها هم؛ به واکنشها به انحلالی منتهی میشود. اما ترکیب این دو اگر با شرایط مساعد دیگری همراه شود میتواند اثر فاجعهبار داشته باشد. در احتمال رخداد scc بزرگی تنش ؛درجه حرارت محیط ؛ترکیب شیمیایی محلول خورنده؛ ترکیب شیمیایی و ساختار متالورژیکی فلز از عوامل مهم هستند. در scc هر دو نوع ترک بین دانه ای Intergranular و میان دانه ای Transgranular رخ میدهد.

معیار اصلی تنشهایی که سبب scc می شوند این است که از حدی بالاتر و از نوع کششی باشند. تنش می تواند از نوع تنش های ناشی از بهرهبرداری؛ پسماند؛ حرارتی یا جوشکاری باشد. خوردگی نیز مولد تنش است و گاهی تنشهای بزرگی در اثر محصولات خوردگی به وجود می آید.

زمان شکست اهمیت زیادی دارد و خسارت های مهمی که در scc شرق می دهد در مراحل نهایی صورت میگیرد. نزد محققان خوردگی؛ الگوی کلی برای محیط هایی که در آن آلیاژ های مختلف دچار scc می شوند وجود ندارد. برخی از خوردگی های scc در محیط آبی؛ برخی در نمک ها؛ و فلزات مذاب و برخی در مایعات مدنی معدنی فاقد آب رخ میدهد شبیه اکثر واکنش های شیمیایی؛ با افزایش درجه حرارت شدت مییابد و ترک خوردگی scc در فلزاتی که به طور کامل درون مایع قرار داشته باشند معمولا کمتر از مناطقی است که در معرض خشک و تر شدن متناوب باشد.

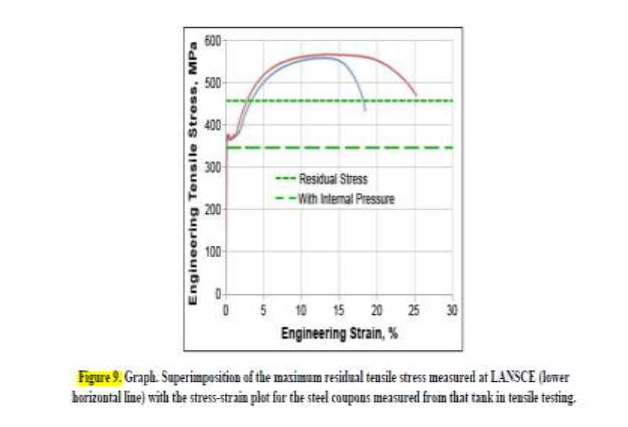

فولادهای ساده کربنی گرچه در مقابل خوردگی عمومی ضعیف تر از فولادهای زنگ نزن هستند؛ اما در برابر scc از فولادهای زنگ نزن مقاوم ترند. به عنوان اصل کلی؛ فولادهای کربنی و کم آلیاژی با استحکام کمتر در قبال scc نسبت به فولاد ها با استحکام بیشتر مقاوم ترند با افزایش استحکام فولاد به ترک خوردن مستعد تر می شود.

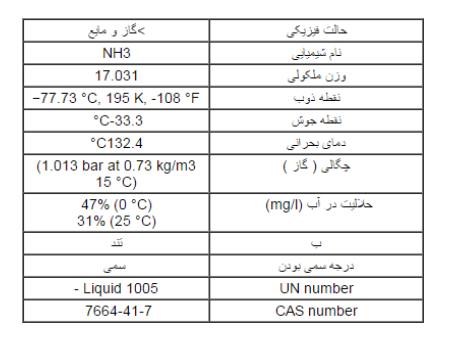

آمونیاک

آمونیاک گازی سبکتر از هوا؛ با وزن مخصوص در خود ۰/589 قلیایی؛ بی رنگ و با بوی بسیار زننده است. آمونیاک بهندرت محترق میشود طبق استانداردnfpa fire protection guide to hazardous materials فقط ترکیب خاصی از بخار آمونیاک با ۱۵-۲۸ و هشت درصد هوا ؛ممکن است آتش بگیرد.

درجه رطوبت و دمای هوا تاثیر زیادی در پدیده آتش گیری مخلوط آمونیاک – هوا دارد. در صنایع شیمیایی معمولاً آمونیاک را به صورت مایع ammonia anhydrousتولید می کنند.

نام آمونیاک یادبودی است از معبد “آمون” مصر؛ که برای اولین بار ترکیبی به نام کلرور و آمونیاک در آن محل کشف شد. ظاهراً آمونیاک به شکل ؛نمک آمونیاک توسط جابربن حیان در قرن ۸ هجری شناخته شد. شایع است که ؛عربها از تقطیر مادی ای که از شاخ گوزن گرفته می شد محلول آمونیاک را بدون اینکه شناختی از آن داشته باشند به دست آوردند.

و نخستین کسی که گاز آمونیوم خالص را به دست آورد شیمیدان انگلیسی جوزف پریستلی بود وی آمونیوم خالص را در سال ۱۷۷۴ تهیه کرد و اسمش را هوای قلیایی نهاد در ابتدا آمونیاک بیشتر از روش تقطیر خشک کن سبزیجات نیتروژن دار و فضولات حیوانی به دست می آمد امروزه و در روش های مدرن برای تولید آمونیاک از گاز طبیعی یا LPG نفت استفاده می شود.

کاربرد های آمونیاک

بیش از نیمی از عمومی تولیدی ؛در ساخت کود های شیمیایی بکار میرود. علاوه بر این در صنایع نفت شیمیایی ؛اسید نیتریک؛ ساخت مواد منفجره ؛حفاری؛ استخراج و انتقال گاز ؛کارخانجات یخ سازی؛ تهیه هیدروکسیل آمین و هیدرازین ؛تولید دارو اکریلونیتریل الیاف سنتزی نیتر و پارافین و نیتروسلولز کاربرد دارد.

در آمریکا آمونیاک مایع را به طور قطار مستقیم به خاک تزریق می کنند و یکی از عناصر تشکیل دهنده پروتئین ها است که ماده کلیدی برای رشد و نمو گیاهان محسوب میشود.

دمای جوش نرمال امینیان منفی ۳۳ درجه سانتیگراد است در شکل مایع باید در فشار بالا و دمای یا در دمای پایین و فشار اتمسفر نگهداری شود در مصارف عادی آمونیاک به صورت محلول آبی ۵ تا ۱۰ درصد وزنی به کار می رود.

ملاحظه های عمودی در مورد مکانیزم SCC

مکانیزم SCC به دلیل پیچیدگی روابط فلز؛ مشترک به محیط خورنده هنوز به خوبی روشن نشده است .بیشتر نظرها بر این است که مکانیزم SCC در تمام سیستم های خورنده یکسان نیست. اما همه اذعان دارند که در به وجود آوردن و آغاز ترکها؛ خوردگی رل مهمی بازی میکنند وجود حفره؛ شیار یا هر غیر یکنواختی دیگر روی سطح ؛سبب تمرکز تنش در آن نقاط میگردد و امکان ایجاد ترک را تسریع میکند.

با شروع ترک؛ تمرکز تنش در راس شیار به علت کوچکی شعاغ شیار به شدت افزایش و ترک ایجاد می شود.با حفاظت کاتدی نمونه ای که در ان ترکها در حال پیشرفت بودند حرکت ترک ها متوقف شد و با برداشتن حفلظت کاتدی ترک ها دوباره شروع به پیشرفت کردند. نقش تنش کششی در پاره کردن پیوسته های محافظ در حین شروع و رشد ترک بسیار مهم است.

خوردگی تنشی SCC فولاد کربنی در محیط آمونیاک مایع

از دهه ابتدای قرن بیستم با افزاریش نیاز به امونیاک در صنایع کشاورزی و سپس در صنایع دیگر تولید و نگهداری و حکل آمونیاک مایه گسترش یافت. کشور آمریکا از جمله کشور هایی است که تزریق مستقیم آمونیاک برای بهبود خواص خاک در ان روا داشت و دارد.

از نیمه دوم 1920 گزارش هایی در آمریکا منتشر شد که در بعضی از کخازن قابل حمل آمونیاک مایع منفجر شدند که به مرگ تعدادی منجر گردید.به این ترتیب مطالعه برای روشن شدن علل حادثه به جریان اقتاد.بانمونه برداری از مخازن اسیب دیده مشخص شد که همه انها دارای ترک های ناشی از خوردگی تنشی SCC بودند.

در نتیجه تحقیق پیرامون سه عامل اصلی یعنی فولاد هایی که مخازن با آن ساخته شده بودند.کیفیت آمونیاک مایع و دمایی که در آن حادثه رخ داد متمرکز گشت.بیشترین مطالعه در سالهای بین 1960 تا 80 صورت گرفت.خوردگی تنشی فولاد های کربنی در محیط آمونیاک مایع در مخازن ذخیره تحت فشار ثابت SPHERICAL TANKS و متحرک NURSE TANKS بیش از مخازن ذخیره کم فشار دو جداره که در دمای -33 درجه سانتیگراد کار میکنند گزارش شده است

از میان سه نوع مکانیزم خوردگی

Active Path Dissolution ◼

Hydrogen Embrittlement ◼

Film-Induced Cleavage ◼

گرچه تمام مطالعات دراین مورد همزبان نیستند.تحقیقات نشان داده که خوردگی تنشی فولاد کربنی در محیط آمونیاک عمدتا به صورت APD صورت میگیرد.در خوردگی تنشی فولاد های کربنی در محیط آمونیاکی هر دو نوع ترک بین و درون دانه ای مشاهده شده است.

APD در فلزات فعالی صورت میگیرد که دارای PASSIVE LAYER هستند. PASSIVE LAYER فولاد کربنی در محیط امونیاک وقتی تحت تنش کششی از قبل موجود یا به وجود آمده قرار می گیرد.دچار ترک کوچکی میگردد.

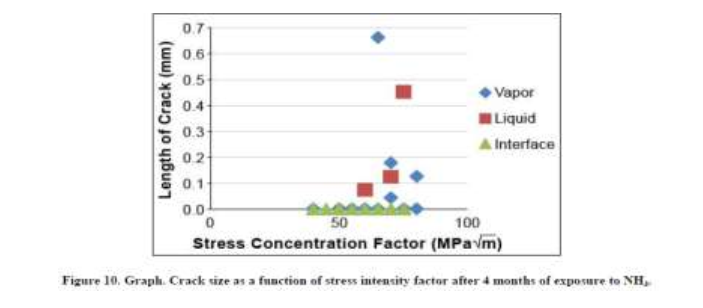

این شیار کوچک فلز فعال بدون پوشش را در معرض خوردگی قرار می دهد.ترکیب عموال تنش و تشدید خوردگی در شیار ترک ایجاد چاقوی الکتروشیمیایی می کند و فلز را می شکافد.شدت فعالیت Path Dissolution به سرغت خوردگی در راس شیار ترک بستگی دارد.در مطالعات انجام شده حدس زده شد که سرغت رشد ترک در مخازن قابل حمل حدود 1 میلیمتر در سال است.

چندین تئوری برای تبیین خوردگی تنشی آمونیاک وجود دارند.مدلی که مورد اقبال بیشتری قرار گرفته؛مدل پاره شدن فیلم توسط وایلد است که بر اساس مطالعات اکتروشیمی تدوین شد.

در این مدل فرض شده که سطح فولاد در آمونیاک مایع بع دو صورت سطح فعال بدون فیلم و PASSIVE LAYER وجود دارد.وقتی که تنش ها تا حدی بالا می روند که فلز در حالت SLEEP STEP پلاستیک شود.فیلم سطحی پاره می شود.فیلم مذکور در شیار ترکها تشکیل نمگردد.

در این حالت زوج گالوانیکی Galvanic Couple بین دو قسمت تحت حفاظت فیلم و فلز بدون حفاظ ایجاد میگردد و andic dissolution تا زمان تشکیل مجدد فیلم سطحی رخ می دهد. در صورت وجود نیتروژن در محیط نیتروژن با اکسیژن برای جذب شدن در سطح فلز رقابت میکند و و قتی که فیلم محافظ توسط تنش پاره می شود؛ حضور نییتروزن و افزایش رشد ترک را تشدید می کند.

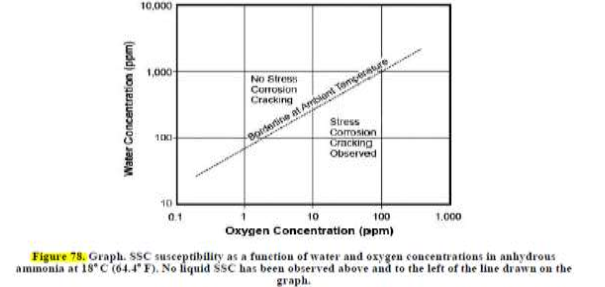

آب موجود در محیط فلز فیلمی سطحی بر اساس مولکول های قطبی می سازد ؛این فیلم قادر نیست که در درون ترک ها تشکیل گردد و محدود به سطح است.فیلم آب در قبال پاره شدن ناشی از تنش ها بسیار مقاوم است؛به همین علت اضافه کردن آب همواره توصیه می شود.آب در عین حال به عنوان inhibitor و پاک کننده اکسیژن عمل میکند.اما در طبقات بالای مخزن و محفظه بخار امونیاک اثر آب به شدت کاهش می یابد بدون وجود اکسیژن؛اصولا ترک رخ نمی دهد و در همه حالات وجود ترک ناشی از کسیژن است در غیاب آب حتی با میزان اکسیژن کمتر از 0/5ppn هم ترک رخ می دهد.

بدترین حالت وقتی است که میزان اکسیژن در حدود 3 تا 10 و آب کمتر از 100 ppn باشد.هایدرازین hydrazine در حد 0/2 درصد خواصی شبیه و کمی بهتر از اب دارد.اما استفاده از هیدرازین به غلت ارزانی آب توجیخه اقتصادی ندارد و در عمل تعطیل شده است.

تاثیر دما بر SCC فولاد کربنی در محیط آمونیاک:

دمای اتاق در دمای معمولی اگر آلودگی اکسیژن در سیستم نباشنذ.SCC رخ نخواهد داد.اثر ناخالصی اکسیژن در فضای بالای مخزن که حاوی بخار آمونیاک است و آمونیاک در سطح فلز کندانس می شود.نسبت به محیط غرق در آمونیاک مایع بسیار زیاد است.اگر میزان آب در ایت فضا کمتر از PPN 500 باشد.حتی با مقدار ناچیزی از اکسیژن در حد 0/5PPN نیز احتمال ایجاد ترک وجود دارد.

دمای -33 درجه:

اصولا در دمای پایین احتمال ایجاد ترک کمتر میش ود. اگر میزان اکسیژن بین 0/5 تا1 و اب کمتر از PPN 100 با شد احتمال ایجاد ترک های ریز وجود دارد در حالتی که میزان اکسیژن بین 6-10 و اب کمتر از 100PPN باشد ترک های بزرگتر رخ می دهد.بدترین حالت در این دما مربوط به وقتی است که میزان اکسیژن بیش از 10 ومقدار اب کمتر از 50 PPN شود.

فولاد های کربنی مورد استفاده در ساخت مخازن آمونیاک:

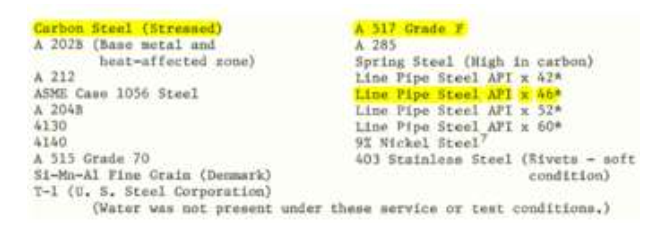

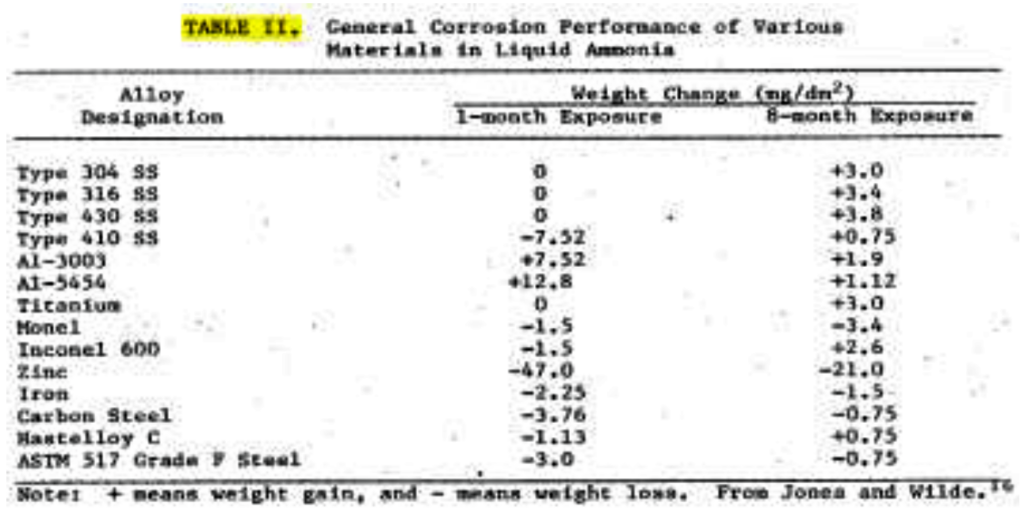

فولاد هایی که در ابتدا طبق استاندارد ASTM در ساخت مخازن مترک آمونیاک مایع تحت فشار بکار گرفته می شدند .بیش از همه عبارتند از A285 Gr C؛ A515 Gr 70؛ A516 G r70؛ A455 پس از مدتی مشخص شد که کمترین حادثه در مخازنی رخ داده است که فولاد های A455 & ASTM A516 ساخته شده بودند.در نتیجه ساخت مخازن متحرک با فولاد های دیگر عملا متوقف شد.

فولاد A455 اکنون بیشترین کاربرد را در ساخت مخازن دارد. این فولاد و A516 بسیار بهم شبیه هستند. فولاد کم کربن با حدود 0/75 درصد کربن نظیر A455 بیش از دیگر فولاد ها در ساخت مخازت دخیره متحرک آمونیاک استفاده میشود. و کربن کم ان سبب می شود که جزایر پرلیت در سطخ وسیع تشکیل نشود.

در این فولادها عمدتا مناطق پرلیتی – فریتی به وجود می آید که بیشترین مقاومت را نسب به ترک به عنوان یک قاعده مشخص شده است که فولاد های با مقاومت کششی کمتر در قبال فولاد های با مقاومت بالاتر در برابر خوردگی تنشی آمونیاکی مقاوم ترند.در کد های ساخت حداکثر تنش تسلیم 480 مگا پاسکال برای فولاد های کربنی توصیه شده است. برخی از فولاد هایی که بیشترین استفاده را در ساخت مخازن آمونیاک دارند در جدول زیر ملاحظه می شود.

بطور کلی فولاد دانه ریز نسبت به فولاد دانه درشت مقاومت بیشتری در مقابل خوردگی تنش در محیط امونیاک بدون آب دارد و حساسیت به ترک با افزایش اکسیژن بیشتر و با افزایش آب کاهش می یابد. ترک خوردگی فولاد کربنی در امونیاک مایع هم در دمای -33 در جه و هم در دمای محیط می تواند اتفاق بیافتاد.

اما در مورد ترک در دمای اتاق مطالعه بیشتری صورت گرفته است. و شدت پیشروی ترک در دمای اتاق -33 درجع است. در اغلب مطالعات مقابسه شدت دو دما نسبت 1 به 3 را نشان می دهد. و منحنی رشد ترک در هردو ما با افزایش زمان شدت زیادی میگیرد.

ترک خوردگی فولاد کربنی در فصل مشترک مایع و گاز و در فضای گازی بالای مخزن معمولا. شدید تر از محیط مایع رخ میدهد. تخمین زده شده که اثر اکسیژن بر خوردگی در محیط گاز آمونیاک بخصوص در. سطحی که آمونیاک گازی کندانس می شود. تا 600 برابر شدید تر رخ میدهد. مطالعه روی حدود 20 تانک نشان داد که کاهش کربن Decarburizations فولاد عاملی. در خوردگی تنشی فولاد کربنی در محیط آمونیاک نیست. Decarburizations فرایند رانش دیفوزیونی Diffusion در حالت جامد است که به خصوص کربن فولاد را در سطح کاهش می دهد و آن را ضعیف میکند.

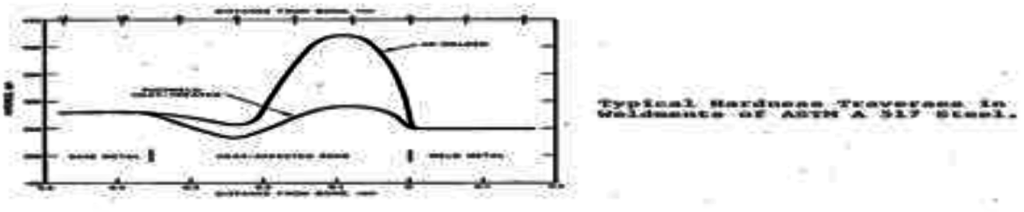

اثر جوشکاری بر SCC فولاد کربنی در محیط آمونیاک مایع:

به طور کلی جوشکاری اثر نامناسبی بر SCC دارد.پس از جوشکاری احتمال افزایش سختی فلز وش Weld Metal و ناحیه تخت تاثیر حرارت heat affected zoon وجود دارد. مطالعات نشان می دهد که منطقه HAZ در جوش های ذوبی نیسبت. به فلز جوش دارای تنش پسماند و سختری بیشتری است. ترک ها در جوش و نتاحیه تحت تاثیر حرارت سخت شده و دارای تنش پسماند تجمع میکنند.

پیش گرمایی و تنش زدایی نقش زیادی در رفع سختی ای نواحی دارد و از حساسیت به ترک می کاهد توصیه می شود که تمام جوشخای اتصال HEAD به SHELL و جوشهای طولی صدر صد پرتو گرافی شود پس از تنش زدایی نیز توصیه می شود که جوشهای HEAD به SHELL به ازای خر 1/5 متر طول حداقل 15 سانتی متر پرتو گرافی شود.

بازرسی

برنامه مدام بازرسی می تواند ترک ها را در مراحل اولیه شناسایی و از حوادث فاجعه بار جلوگیری کند.بازرسی چشمی وغیر مخرب مناسب.از سطح داخلی مخازن بهترین روش کشف ترک های احتمالی حتی در مقیاس بسیار کوچک است. اما درحین حال بازرسی داخلی خطر وردو اکسیژن به سیستم را افزایش می دهد.

در برنامه بارزسی وباید توجه خاصی به تکنیک های خروج هوا از مخزن در زمان شروع بهره برداری شود.بدلایل فوق بازرسی از خارج مخزن گرچه از لحاظ اطمینان و دقت قابل مقایسه به بازرسی داخلی. نیست اما اهمیت زیادی کسب کرده است. مناسبترین روش ازمایش غیر مخرب در تشخیص ترک عبارتند از بارزسی. چشمی، روش پودر هایی مغناطیسی مایع نافذ فلورسانس و الکتراسونیک با پرور زاویه دار برنامه متناوب. و منظم و بازرسی اهمیت دارد.

برنامه بازرسی مخازن

در فضای بالای مخزن و سطح کندانس ترک رخ داده است؟

اگر بله ؛ایا این امکان دارد که میزان آب سیستم را تا حد 2000 PPN افزایش داد؟

اگر اب تا میزان فوق افزوده شود ترک جدیده رخ نخواهد داد.

اگر امکان افزودن اب تا حد 2000 PPN وجود ندارد باید میزان اکسیژن را تا زیر 0/5PPN پایین آورد.

اگر میزان اکسیژن به کمتر از 0/5PPN کاهش یافته است احتمال ایجاد ترک کم شده است.

اگر میزان اکسیژن بیش از حد فوق است باید. از فولاد های با مقاومت کمتر از 350 مگا پاسکال استفاده شود.

اگر استفداه از چنین فولادی مقدور نیست حدامقدور مخزن بصورت یک پارچه تنش زدایی گردد.

در صورتی که تنش زدایی یک پارچه مخزن مقدور نباشد تمام درز جوشها بدون استثنا باید تنش زداری وضعی شوند.درچنین حالتی سنجی سختی فلز جوش و ناحیه تحت تاثیر حرارت HAZ الزامی است.

در صورت عدم امکان تنش زدایی برنامه دقیق بازرسی با ازمایش های غیر مخرب حتما ضرروی است.

در دمای اتاق و درون امونیاک مایع

میزان اب در محیط امونیاک بالاتر از 100 PPN است؟اگر بله مشکلی نیست

اگر نه آیا میزان اکسیژ کمتر است؟

اگر میزان اکسیژن کمتر از حد فوق است احتمال رخ داد ترک پایین است

در صورتیکه مزان اکسیژن را نتوان تا کمتر از 3PPN پایین اورد مخزن باید تنش زدایی شود.

اگ امکان تنش زدایی وجود ندارد احمال وقوع ترک زیاد است مخزن باید با ازمایش های غیر مخرب بازرسی شود.

در دمای -33 درجه سانتیگراد و درون امونیاک مایع

ایا مقوامت فولاد استفاده شده کمتر از 350 مگا پاسکال است ؟اگر بله احتمال ترک برداشتن مخزن ناچیز است.

اگر مخزن از فولادی با مقاومت بشتر ساخته شده است احتمال وقوع ترک بالا است.

در صورت استفاده از فولاد با مقاومت 350 مگاپاسکال پیش گرمایی و تنش زداییی پس از جوشکاری انجام شده است؟

اگ بله احتمال ترک بسیار کم است.

اگر نه احتمال ترک برداشتن بالا است.باید با ازمایش های غیر مخرب ترک های احتمالی را بررسی کرد.

راه حل هایی برای به داقل رساندن احتمال وقوع ترک خوردیگ تنشی در محیط آمونیاک مایع:

1 خارج کردن هوای درون مخزن با دمش PERGE گاز های بی اثر پس از باز شدن درودی ها

2 افزوذن حداقل 0/2 درصد وزنی آب به آمونیاک

3 استفاده از روش هایی که کندانس آمونیاک را به حداقل برساند. مانند پایین آوردن دمای امونیاک تا حدی که ممکن باشد.

4 استفاده از عملیات حرارتی نرم کردن Annealing پس از جوشکاری و ساخت میزان. تنش های پسماند منطقه تحت تاثیر حرارت و فلز جوش را کم می کند. سختی را کاهش و انعطاف پذیری Ductility را افزایش می دهد.

5 استفاده از فولاد با کمترین مقاومت کششی ممکن ؛ احتمال ایجاد ترک رابه حداقل می رساند.

6 بازرسی دوره ای مرتب و طبق برنامه بسیاری از ترک ها را در مرحله. ابتدایی کشف میکند الویت با بازرسی خارج از مخزن است. بهترین روش بازرسی غیر مخرب ndt بازرسی چشمی بازرسی با پودر مغناطیسی liquated fluorescent penetrant التراسونیک و acoustic emission است.

نظرات بسته شده اند.