تاثیر پارامترهای فرآیند تولید بر خواص مکانیکی میلگرد

صنعت فولاد یکی از صنایعی است که نقش مهمی درﺭشد ﻭتوسعه کشوﺭهای پیشرفته صنعتی ایفا کردﻩ است ﻭ همواﺭﻩ مصرﻑ سرانه فولاد به عنواﻥ یکی از شاخصهای ﺭشد ﻭتوسعه کشوﺭها موﺭد اﺭزیابی قرارمی گیرد.تولید میلگردهای با استحکاﻡ بالا که مزایای عمدﻩای نسبت به میلگردهای معمولی داﺭند نیازمند مهاﺭﺕهای خاﺹ درهمه قسمتهای نوﺭد میباشد. قسمت خنک کاﺭی به عنواﻥ اصلی ترین ابزار متالوﺭژیکی دراین فرﺁیند میباشد که طی ساﻝهای اخیر، پیشرفتهای زیادی دراین زمینه اتفاﻕ افتادﻩ است.

برای شرکت در دوره revit mep در نوین پارسیان کلیک نمایید

مطالعات مختلف در تولید میلگرد و افزایش استقامت آن

مطالعاﺕ انجاﻡ شدﻩ درزمینه تولید میلگردهای ساختمانی نشاﻥ میدهند که ﺁخرین پاﺱ اعمالی درفرایند نوﺭد کنترﻝ شدﻩ، درمحدﻭدﻩ دمایی انجاﻡ می شود که فاز ﺁستنیت به تبلور مجدد نرسد، دستیابی به خواﺹ مکانیکی مطلوﺏ با ساختار ﺭیزدانه از طریق کنترﻝ نرﺥ سرد شدﻥ قابل حصوﻝ است که مهمترین عامل تعیین کنندﻩ در خواﺹ نهایی میباشد.

افزایش نرﺥ سردشدﻥ باعث تغییر ﺭیز ساختارﻭ افزایش استحکاﻡ میلگرد میشود. میزاﻥ استحکاﻡ قابل حصوﻝ درﺭﻭﺵ خنک کاﺭیتابع سه عامل: بهسازی دانههای فریت، سختی ﺭسوبی ﻭ استحکاﻡپذیری از طریق شکل گیری بینیت است.

خنک کاری با عملیات ترمودینامیکی

قوﺵ ﻭ قوﺵ با انجاﻡ تستهای مکانیکی ﻭ برﺭسی ﺭیزساختاﺭی نشاﻥ دادند که میلگردهای تولید شدﻩتوسط عملیاﺕترمومکانیکی داﺭای خواﺹ مکانیکی ﻭ مقاﻭمت به ضربه بهتری نسبت به میلگردهای تولید شدﻩ از سردشدﻥ ﺁﺭاﻡ درهوا می باشند. دراین ﺭاستا کشاﻭﺭز ﻭ ﺁقایی پور به برﺭسی تاثیر دمای فرﺁیند تمپکور1 بر خواﺹ مکانیکی میلگردهای ﺁجدار پرداختند نتایج مطالعه ﺁنها نشاﻥ میدهد که میلگردهای تولیدشدﻩ با ﺭﻭﺵترمومکانیکی تمپکور داﺭای خواﺹ مکانیکی بهبود یافتهای هستند. همچنین، هرچه دمای نوﺭد بالاتر باشد استحکاﻡ تسلیم ﻭ استحکاﻡ نهایی کاهش یافته ﻭ چقرمگی افزایش می یابد. اکبرپور ﻭ همکاﺭاﻥتاثیر فشار ﻭ دمای ﺁﺏ، قطر میلگرد ﻭ دمای اﻭلیه ﺁﻥ ﺭا در ﺭیز ساختارﻭ خواﺹ مکانیکی ﺁﻥ به صوﺭﺕ عددی ﻭتجربی درفرایند تمپکور موﺭد برﺭسی قرار دادند. نتایج به دست ﺁمدﻩ نشاﻥ می دهند که پاﺭامترهای مذکور با تاثیرگذاﺭی بر ﺭیزساختار ماﺭتنزیت تشکیل شدﻩ درسطﺢ ﻭ فاز ﺭیزدانه فریت – پرلیت درهسته خواﺹ مکانیکی نمونه ﺭا تحت تاثی قرارمیدهند. همچنین نشاﻥ دادند که فشارﺁﺏ داﺭای بیشترین تاثیر در بهبود خواﺹ می باشد. سانتوﺱ ﻭ همکاﺭاﻥ درتحقیقی سختی، استحکاﻡ ﻭ شکلپذیری میلگردهای تمپکور داﺭای عیب ﺭا موﺭد برﺭسی قراردادند. برﺭسی ﺁنها نشاﻥ داد که درمیلگردهای معیوﺏ کاهش استحکاﻡ نهایی عمدتا به دلیل سخت شدﻥ فولاد است. کادﻭنی ﻭ همکاﺭاﻥ تاثیر دما بر ﺭفتار کششی میلگردهای ﺁجدار ﺭا در نرﺥ کرنش بالا برﺭسی نمودند. نتایج مطالعه ﺁنها نشاﻥ میدهد که با افزایش دما میزاﻥ کاهش خواﺹ مکانیکی نظیر استحکاﻡتسلیم ﻭ مدﻭﻝ الاستیسیته به نوﻉ فولاد ﻭ ﺁلیاژهای مصرفی بستگی داﺭد.

جهت آموزش در حوزه تاسیسات برقی در آموزشگاه نوین پارسیان کلیک نمایید

سیستم خنک کاری جدید

پاﺭﻙ ﻭ همکاﺭاﻥ بک مجموعه خنک کاﺭی مدﺭﻥ برای تسریع فرایند سرد کردﻥ بعد از نوﺭد درعملیاﺕ تمپکور طراحی نمودند. نتایج نشاﻥ داد باتغییر دادﻥ طراحی سیستم خنک کنندﻩ ضریب انتقاﻝ حراﺭﺕ به میزاﻥ %10 افزایش یافت ﻭ به ﻭاسطه ﺁﻥ حجم ماﺭتنزیت تشکیل شدﻩ درسطﺢ افزایش یافته ﻭ خواﺹ مکانیکی میلگردهای فولادی تمپکور پرداختند. ﺁنها نشاﻥ دادند که ساختارمیلگردهای تمپکور به صوﺭﺕ یک مادﻩ کامپوزیتی متشکل از سه قسمت سطﺢ سخت، لایه میانی با سختی متوسط ﻭ همچنین هسته نرﻡ میباشند. ﺁنها با کمی سازی میزاﻥ حساسیت لایههای تشکیل یافته به نرﺥ کرنش پاﺭامترهای مدﻝ جانسوﻥ – کوﻙ 2 ﺭا برای این سه ناحیه تعیین نمودند.

پیش بینی نحوه توزیع دما

خلیفا ﻭ همکاﺭاﻥ یک مدﻝ ﺭیاضی برای شبیه سازی فرایند تمپکور ﻭ پیش بینی نحوﻩ توزیع دما درمرحله کونچ ﻭ خودتمپریگ پیشنهاد دادند. مدﻝ اﺭائه شدﻩ توسط ﺁﻥها قادر به پیش بینی تاثیر پاﺭامترهای فرایندی شامل قطر میله، دمای نوﺭد، تعداد نازﻝهای خنک کاﺭی، دبی ﺁﺏ ﻭ زماﻥ سریع سرد شدﻥ بود. نتایج به دست ﺁمدﻩ از مدﻝ ﺭیاضی پیشنهاد شدﻩ داﺭای مطابقت بسیارخوبی باتستهایتجربی صوﺭﺕ گرفته میباشد دامنه کاﺭبرد فولادهای استحکاﻡ بالا در صنایعی نظیر ساخت سازﻩهای دﺭیایی، نیرﻭگاههای ﺁبی، کشتی سازی، صنعت ساختماﻥ ﻭ پل سازی گسترﺵ یافته است. فولادهای با استحکاﻡ خیلی بالاتا حدﻭد 1100 MPaعموما توسط فرایندهای عملیاﺕ حراﺭتی کونچ -تمپرتولید میگردند. افزایش استحکاﻡ فولادها همیشه همراﻩ با افزایش عناصر ﺁلیاژی بودﻩ است ﻭ افزایش این عناصر معمولا باعث افزایش سختی پذیری میشود که درحالت کنترﻝ نشدﻩ منجر به افزایش ﺭیسک شکست ترد ﻭترﻙ هیدﺭﻭژنی درسازﻩها خواهد شد. دستیابی به خواﺹ مکانیکی بالا ﻭ جوﺵ پذیری مناسب با به کاﺭگیری فرایند ترمومکانیکی کنترﻝ شدﻩ ﻭ اصلاﺡ ﺭیزساختار میسر است. بر این اساﺱ، هدﻑ از تحقیق حاضر برﺭسی ﻭتعیین پاﺭامترهای فرﺁیندی موثر بر خواﺹ مکانیکی محصوﻝ درتولید میلگرد ﺁجداربه ﺭﻭﺵ ترمو – مکانیک یترمکس با استفادﻩ از تستهای تجربی میباشد. با درنظر گرفتن چهار پاﺭامتر دبی ﺁﺏ، فشار ترمکس، سرعت نوﺭد ﻭ دماهای مختلف کوﺭﻩ،تستهای کشش استانداﺭد بر ﺭﻭی نمونههای مختلفی از میلگردهای ﺁجدار صوﺭﺕ گرفته است. از ﺭﻭﺵ تاگوچی به منظور طراحی ﺁزمایشها ﻭ کاهش تعداد ﺁنها استفادﻩ شدﻩ ﻭ با انجاﻡتستهای تجربی، خواﺹ مکانیکی میلگرد مانند استحکاﻡتسلیم، استحکاﻡ نهایی ﻭ شکل پذیری تحلیل ﺁماﺭی گردید. درنهایت پس از برﺭسی تاثیر متقابل پاﺭامترها ﻭ اﺭائه مدﻝهای ﺭگرسیونی تخمین خواﺹ مکانیکی نمونه بهبود یافتند.

کادﻭنی ﻭ همکاﺭاﻥ به مطالعه تجربی تاثیر نرﺥ کرنش در ﺭفتار سطوﺡ بهینه هر کداﻡ از پاﺭامترها تعیین گردید.

دوره آموزشی جامع طراحی فرآیند در نوین پارسیان

مواد ﻭ ﺭﻭﺵهای مورد استفاده

درتحقیق حاضر به برﺭسی ﻭتعیین پاﺭامترهای فرﺁیندی موثر بر خواﺹ مکانیکی محصوﻝ درتولید میلگردترمکس با استفادﻩ از تستهای تجربی پرداخته می شود. به همین منظوﺭ، با درنظر گرفتن چهارفاکتور دبی ﺁﺏ، فشارترمکس، سرعت نوﺭد ﻭ همچنین دماهای مختلف کوﺭﻩ،تستهای کشش استانداﺭد بر ﺭﻭی نمونههای مختلفی از میلگرد ﺁجدار انجاﻡ شدﻩ است. میلگرد به شمارمیﺭﻭد.

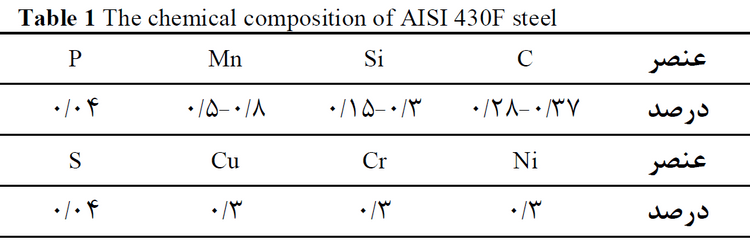

مادﻩ اﻭلیه

ترکیب شیمیایی مادﻩ اﻭلیه براساﺱ دیتاشیت تولیدکنندﻩ ﻭ مطابق با استانداﺭد AISI درجدﻭﻝ 1 نشاﻥ دادﻩ شدﻩ است. قطر میلگردهای موﺭد استفادﻩ درﺁزمایشها درتمامی نمونهها برابر 18 میلیمتر بودﻩ ﻭ طوﻝ نمونهها یک متر میباشند. شمش موﺭد ﺁزمایش، شمش سه متری با مقطع مربعی شکل به ابعاد 125×125 میلیمتر میباشد.

فرایندترمکس غیر یکپاﺭچه

درتحقیق حاضر، به جای طراحی ﻭ ساخت دستگاﻩترمکس یکپاﺭچه از مجموعههای خنک کنندﻩای بناﻡ کولر استفادﻩ شدﻩ است. کولر شامل یک بدنه اصلی ﻭ یک نازﻝ متحرﻙ است. فلز از داخل بدنه عبور میکند، ﺁﺏ از زیر بدنه کولر ﻭاﺭد شدﻩ ﻭ از فاصله ایجاد شدﻩ بین دهانه فلنچ ﻭ نازﻝ متحرﻙ ﺭﻭی سطﺢ فلز پاشیدﻩ می شود.

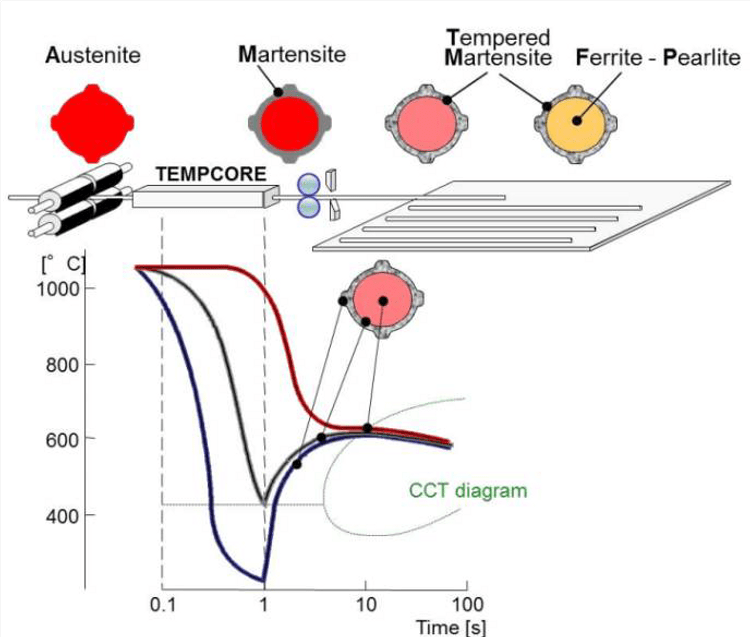

درشکل 1تغییر فاز میلگرد در بخشهای مختلف که تحت عملیاﺕترمکس قرار میگیرد نشاﻥ دادﻩ شدﻩ است. مطابق شکل عملیاﺕ حراﺭتی ترمکس پس از اتماﻡ فرایند نوﺭد ﺁﻏاز میشود ﻭ مرحله اﻭﻝ ﺁﻥ سریع سرد کردﻥ نمونهها درﺁﺏتوسط مجموعه خنک کنندﻩ طراحی شدﻩ میباشد. دراین مرحله سطﺢ نمونه سخت شدﻩ ﻭ ﺭیز ساختارﺁﻥ شامل ترکیبی از فازهای ﺁستنیت ﻭ ماﺭتنزیت است ﻭ هسته ﺁﻥ شامل فاز ﺁستنیت میباشد. درمرحله دﻭﻡ نمونه درهوا سرد شدﻩ ﻭ دراثر شار حراﺭتی ایجاد شدﻩ از اختلاﻑ دمای هسته ﻭ سطﺢ خاﺭجی، فاز ماﺭتنزیت سطﺢ برگشت مییابد. درمرحله سوﻡ فاز ﺁستنیت هسته دراثر سرد شدﻥ ﺁﺭاﻡ به فاز فریت – پرلیتتبدیل می شود.تکنولوژیترمکس داﺭای مزایایی از قبیل کیفیت بالا، استحکاﻡ بالا درعین انعطاﻑ پذیری ﻭ بهبود ایمنی، قابیلت تولید ﺁساﻥ ﻭ سادﻩ اما با قیمت تماﻡ شدﻩ بالا میباشد که باتوجه به استحکاﻡ بالای ﺁﻥ ﻭ دراثر صرفه جویی درمیزاﻥ مصرﻑ فولاد هزینه تولید ﺁﻥ قابل توجیه میباشد به طوﺭیکه درمجموﻉ از اﺭزاﻥترین ﺭﻭﺵهای تولید نمونه میلگردهای موﺭد نظر، درچهار مرحله زمانی مختلفتولید شدﻩ ﻭ درتماﻡ مراحل برای کوئنچ از دستگاﻩترمکس ﻏیریکپاﺭچه استفادﻩ شد.

ﺁزموﻥ کشش

دراین تحقیق فرﺁیند تولید میلگرد ﻭ انجاﻡ ﺁزمایشهای کشش درکاﺭخانه فولاد اﺭک تبریز صوﺭﺕ گرفته است. ﺁزمایش کشش توسط دستگاﻩ یونیوﺭساﻝ گوتک ساخت کشور تایواﻥ با تناژ 50 تن، دقت 0/1 µm ﻭ سرعت ثابت 0/1 mm/s انجاﻡ گردیده است.

-4-2 طراحی ﺁزمایشها به ﺭﻭﺵتاگوچی

به منظورطراحی ﺁزمایشهای لازﻡ برای برﺭسی موضوﻉ ﻭ انتخاﺏ مقادیر پاﺭامترها درهر ﺁزموﻥ از ﺭﻭﺵتاگوچی استفادﻩ شدﻩ است. ﺭﻭﺵتاگوچی یکتکنیک شناخته شدﻩ است که یک ﺭﻭﺵ سیستماتیک ﻭ موثر ﺭا برای طراحی بهینه ﺁزموﻥها فراهم میکند. این امر به خاطر مزایای ﺭﻭﺵتاگوچی درطراحی ﺁزمایشها، شامل سادﻩسازی برنامه ﺁزمایش ﻭ امکاﻥسنجی مطالعه برهم کنش بین متغیرهای مختلف میباشد.تعدادی ﺁزمایشهای کمتر به معنی کاهش زماﻥ ﻭ هزینه میباشد. ﺭﻭﺵ تاگوچی برای ﺁزمایشها، یک ﺁﺭایه متعامد از متغیرها ﻭ سطوﺡ ﺁنها ﺭا اﺭائه میدهد. مطابق ﺭﻭﺵ تاگوچی حداقل تعداد ﺁزمایشهای لازﻡ انجاﻡ میشود.

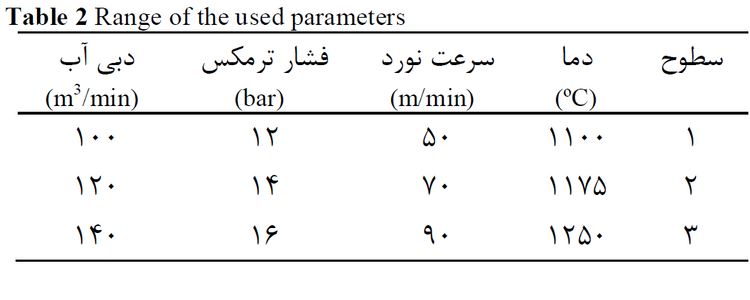

درتحقیق حاضر ابتدا مقادیر پاﺭامترها باتوجه به محدﻭدیتهای موجود انتخاﺏ شدند. درفرایندتولید میلگردهای ترمکس پاﺭامترهای مختلفی می توانند بر ﺭﻭی خواﺹ مکانیکی محصوﻝ نهایی تاثیرگذار باشند. درتحقیقات صوﺭﺕ گرفته این پاﺭامترها درسه بخش پاﺭامترهای عملیاﺕحراﺭتی، پاﺭامترهای فیزیکی دستگاﻩهای طراحی شدﻩ ﻭ پاﺭامترهای عملیاﺕ مکانیکی قابل تقسیم بندی هستند. مطابق ﺁنچه دربخش پیشینه پژﻭهش ﺫکر شدﻩ است هرتحقیقی از یک منظرتقسیم بندی فوﻕ به مساله نگاﻩ کردﻩ است. دراین تحقیق پاﺭامترهایی متشکل از عملیاﺕ حراﺭتی – مکانیکی انتخاﺏ شدﻩاند که کمتر موﺭد توجه قرارداشتند. لازﻡ به ﺫکر است که پاﺭامترهای دیگری همچوﻥ قطر میلگرد ﻭ دمای ﺁﻥ، دمای ﺁﺏ ﻭ دیگر پاﺭامترهای مرتبط میتوانند درخواﺹ مکانیکی تاثیرگذار باشند که درتحقیقاﺕ گذشته به ﺁنها پرداخته شدﻩ است. بر این اساﺱ دمای کوﺭﻩ نوﺭد درسه حالت 1175، 1100 ﻭ 1250 دﺭجه سانتیگراد که با استفادﻩ از سیستم اتوماتیک کنترﻝ میشود، انتخاﺏ گردید.

نمونههای میلگرد پس از خرﻭﺝ از فرایند نوﺭد از طریق ﺭیلهایی که با سرعت ثابت حرکت می کنند ﻭاﺭد دستگاﻩترمکس می شوند. بنابرینتغییراﺕ دمایی مقدارثابت ﻭ مشخصی داﺭند. با انجاﻡتستهایی توسط دماسنج لیزﺭی این تغییراﺕ دمایی درفرایند کارلحاﻅ شدﻩ است. درﻭاقع دماهای موﺭد نظر دمای ﻭﺭﻭد به دستگاﻩترمکس هستند ﻭ درمنطقه ﺁستنیته کردﻥ قرار داﺭند. سرعت نوﺭد درخط تولید از حاصل ضرﺏ شعاﻉ غلطک درسرعت دﻭﺭانی ﻏلطکها محاسبه میگردد. سرعت نوﺭد با استفادﻩ از کنترﻝ سرعت موتوﺭها انجاﻡ شدﻩ ﻭ مقادیر 70، 50 ﻭ 90 متر بر دقیقه اعماﻝ میشود. هر چقدرسرعت نوﺭد کمتر باشد، زماﻥ نوﺭد افزایش یافته ﻭ دمای شمش درحاﻝ نوﺭد کاهش مییابد که این کاربر ﺭﻭی استحکاﻡ نهایی میلگرد تاثیر میگذاﺭد. در فرایند ترمکس ﺁﺏ با فشارﻭ دبی کنترﻝ شدﻩ بر ﺭﻭی میلگرد پاشیدﻩ میشود که این عمل باعث پایین ﺁمدﻥ ﺁنی دمای میلگرد میشود. کنترﻝ دبی ﺁﺏ با کنترﻝ سرعت پمپ ﺁﺏ صوﺭﺕ میگیرد بدین صوﺭﺕ که با کم ﻭ زیاد کردﻥ سرعت موتور بوسیله اینوﺭتر، دبی پمپ افزایش ﻭ یا کاهش پیدا میکند ﻭ در نتیجه مقدار اﺏ ﻭﺭﻭدی بهتر مکس تغییر میکند. مقادیر دبی ﺁﺏ 120، 100 ﻭ 140 مترمکعب بر دقیقه ﻭ مقادیر فشارتر مکس 14، 12 ﻭ 16 باراعماﻝ شدند. سطوﺡ پاﺭامترهای موﺭد برﺭسی به طورخلاصه درجدﻭﻝ 2 نشاﻥ دادﻩ شدﻩ است.

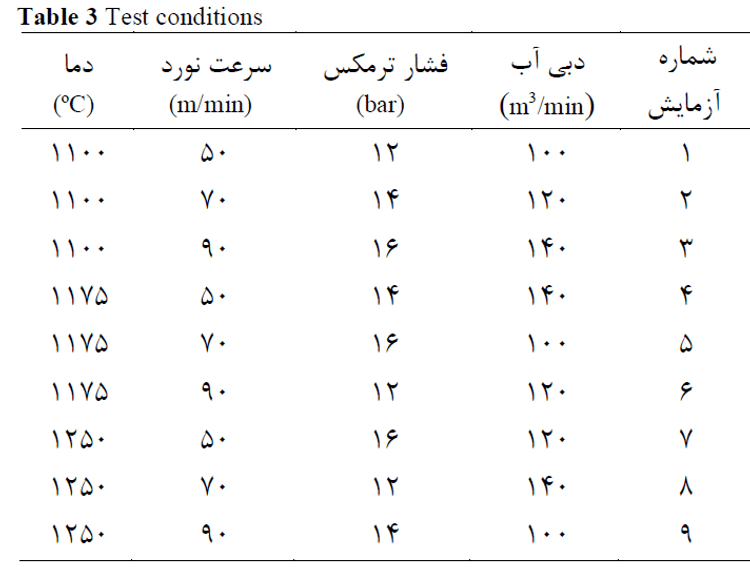

باتوجه به اینکه پاﺭامترهای متغیر شامل 4 موﺭد ﻭ درسه سطﺢ تعریف شدﻩاند با استفادﻩ از نرﻡافزاردیزاین اکسپرﺕ ﺁﺭایه L9 از جدﻭﻝ ﺁﺭایههای متعامد انتخاﺏ گردید ﻭتحلیل ﺁماﺭی نتایج بر اساﺱ این ﺁﺭایه انجاﻡ شد. جدﻭﻝ 3 ﺁزمایشهای طراحی شدﻩ ﺭا نشاﻥ میدهد.

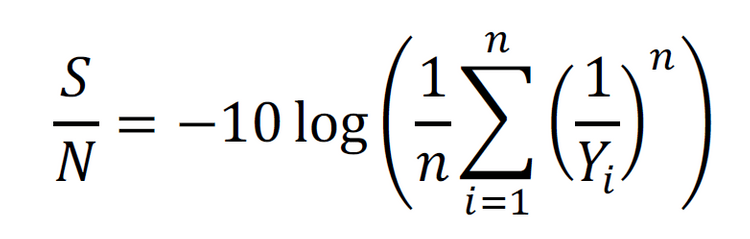

برای تحلیل نتایج به جای میانگین گرفتن از پاسخها از نسبت سیگناﻝ به نویز (S/N ) استفادﻩ می شود. این نسبت اختلاﻑ بـین نتایج تجربی ﻭ مقـدار مطلوﺏ ﺭا به کمک یک تابع ضرر مدلسازی میکند. نسبت (S/N) با استفادﻩ از ﺭابطه (1) محاسبه میگردد:

که درﺁﻥ S سیگناﻝ به معنای اثر پاﺭامترهای قابل کنترﻝ، Nنویز به معنای اثر فاکتوﺭهای اﻏتشاشی، Y مقدارخرﻭجی موﺭد نظر ﻭ nتعداد تکرار میباشد. لازﻡ به ﺫکر است که باتوجه به محدﻭدیتهای موجود هر کداﻡ ازتستهای کشش برای هر ﺁزمایش به تعداد ( n =2) بارتکرارشدﻩ است ﻭ میانگین ﺁنها به عنواﻥ مقدارپاسخ ( Y ) درجداﻭﻝ مربوطه ﺁﻭﺭدﻩ شدﻩ است.

نتیجه گیری

در تحقیق حاضر به بررسی و تعیین پارامترهاي فرآیندي مؤثر بر خواص مکانیکی محصول درتولید میلگرد ترمکس با استفاده از تست هاي تجربی پرداخته شد. به همین منظور، با در نظر گرفتن چهار فاکتور دبی آب، فشار ترمکس، سرعت نورد و همچنین دماهاي مختلف کوره، تست هاي کشش استاندارد بر روي نمونه هاي مختلفی از میلگرد آجدار انجام پذیرفت. خلاصه اي از نتایج تحقیق حاضر به صورت زیر می باشد:

- دما در کمترین مقدار بیشترین تأثیر را بر روي استحکام دارد. هرچه دما حین نورد بالاتر باشد استحکام تسلیم و استحکام نهایی کاهش می یابند؛ چقرمگی و ازدیاد طول افزایش می یابند.

- دبی آب بر روي تنش تسلیم و استحکام میلگرد اثرگذار است، با افزایش دبی آب تنش تسلیم میلگرد افزایش می یابد.

- افزایش سرعت نورد و فشار ترمکس اثر هم افزایی داشته و با افزایش هر کدام از آنها میزان استحکام تسلیم بیشتر می شود به طوري که این پارامترها هم به صورت منفرد و هم به صورت دوتایی باعث افزایش استحکام تسلیم میشوند. کمینه استحکام زمانی اتفاق میافتد که مقدار دو پارامتر فشار ترمکس و سرعت نورد در کمترین مقدار هستند و با افزایش هر دو پارامتر میزان استحکام افزایش مییابد.

- افزایش سرعت نورد تا حدي تأثیر مثبتی بر روي خواص میلگرد میگذارد اما با افزایش بیشتر از آن تأثیر منفی بر روي خواص مکانیکی خواهد گذاشت لذا سرعت نورد نیازي به افزایش بیش از اندازه ندارد.

- با افزایش دبی آب شکلپذیري نمونه افزایش مییابد.

- بر اساس تحلیلهاي صورت گرفته ترکیب مناسبی از 70 ، فشار (m/min) 1100 ، سرعت نورد (ºC) پارامترها در دماي 140 به دست آمد. به (m3/min) 14 و دبی آب (bar) ترمکس منظور صحهگذاري بر نتایج به دست آمده آزمایشهاي عملی در نقاط به دست آمده صورت گرفت که با خطاي قابل قبولی در حدود 7% نتایج حاصل مورد تایید قرار گرفت.